Para além dos nossos produtos químicos de acabamento, queremos oferecer-lhe a informação de que necessita para alcançar os melhores resultados e manter-se seguro durante o processo de decapagem. Partilhando o nosso conhecimento e experiência sobre procedimentos de limpeza, regras de segurança e neutralização, queremos gerar o apoio perfeito para as suas exigências de aplicação.

Procedimentos de limpeza

Podem ser utilizados diferentes métodos químicos e mecânicos e, por vezes, uma combinação de ambos, para remover defeitos. É de esperar que a limpeza química produza resultados superiores. Isto deve-se ao fato de a maioria dos métodos mecânicos tenderem a produzir uma superfície mais áspera, enquanto os métodos químicos reduzem o risco de contaminação da superfície. No entanto, a limpeza química pode ser limitada não só por regulamentos locais sobre segurança ambiental e industrial, mas também por problemas de eliminação de resíduos.

Os tratamentos químicos podem remover o óxido de alta temperatura e a contaminação por ferro. Também restauram as propriedades de resistência à corrosão do aço sem danificar o acabamento da superfície. Após a remoção dos contaminantes orgânicos, os procedimentos normais são normalmente a decapagem, a passivação/descontaminação e/ou o eletropolimento.

Métodos químicos

Decapagem

A decapagem é o procedimento químico mais comum utilizado para remover óxidos e contaminação por ferro. Além de remover a camada superficial por corrosão controlada, a decapagem também remove seletivamente as áreas menos resistentes à corrosão, como as zonas empobrecidas em cromo. A decapagem envolve normalmente a utilização de uma mistura ácida contendo ácido nítrico (HNO3 ), ácido fluorídrico (HF) e, por vezes, também ácido sulfúrico (H2 SO4 ). Devido ao risco evidente de corrosão por pitting, os agentes que contêm cloretos, como o ácido clorídrico (HCl), devem ser evitados.

Descubra a nossa gama de produtos para obter resultados de decapagem perfeitos.

-

- Grupo 1

Devido ao baixo teor de cromo, a resistência à corrosão deste grupo é inferior à dos grupos abaixo. A menor resistência dos aços deste grupo significa que são "mais fáceis" de decapar. Em outras palavras, para evitar o risco de decapagem excessiva, necessitam de um tempo de decapagem mais curto ou de um agente de decapagem menos agressivo. Devem ser tomadas precauções especiais para evitar a decapagem excessiva! O resultado da decapagem pode ser imprevisível.

- Grupo 2

Os aços deste grupo são de qualidade normal e bastante fáceis de descascar.

- Grupos 3 - 4

Os aços deste grupo são de qualidade de alta liga. Sendo mais resistentes à corrosão, necessitam de uma mistura ácida mais agressiva e/ou de uma temperatura mais elevada (para evitar um tempo de decapagem demasiadamente longo). O risco de decapagem excessiva destes tipos de aço é muito menor.

-

- Uma superfície rugosa, laminada a quente, pode ser mais difícil de conservar do que uma superfície lisa, laminada a frio.

- A superfície deve estar isenta de contaminação orgânica.

-

A espessura e o tipo de camada de óxido dependem em grande medida do procedimento de soldagem utilizado. Para produzir um mínimo de óxidos, soldar utilizando um gás de proteção eficaz que seja tão isento de oxigênio quanto possível. Particularmente quando se decapa esses tipos de aço de alta liga, poderá ser aconselhável efetuar um pré-tratamento mecânico para quebrar ou remover os óxidos.

-

A eficácia dos ácidos de decapagem aumenta com a temperatura. Assim, a taxa de decapagem pode ser consideravelmente aumentada através do aumento da temperatura. No entanto, existem limites máximos de temperatura que também devem ser considerados. Especialmente quando se utiliza um banho, o risco de excesso de decapagem aumenta com temperaturas elevadas. Quando se utiliza pasta/gel/spray/solução de decapagem a altas temperaturas, a evaporação apresenta o risco de resultados ruins. Para além de um efeito de decapagem irregular, isto também leva a dificuldade de enxaguamento. Para evitar estes problemas, os objetos não devem ser decapados a temperaturas superiores a 45ºC ou sob luz solar direta.

-

A mistura de ácidos influência o comportamento de decapagem.

-

- Pasta/gel decapante

A pasta (ou gel) de decapagem para aços inoxidáveis é adequada para decapagem de áreas limitadas, por exemplo, zonas afetadas pela soldagem. Considerar a aplicação com um pincel resistente a ácidos. A lavagem com água deve ser efetuada antes de a pasta secar. Mesmo que, por razões ambientais e práticas, a neutralização da pasta de decapagem seja efetuada na superfície metálica, é indispensável um enxaguamento completo com água.

- Spray de decapagem

A solução de decapagem (ou gel de decapagem em forma de spray) é adequada para decapagem de grandes superfícies, por exemplo, quando também se pretende remover a contaminação por ferro.

- Banho de decapagem

Um método concêntrico se estiver disponível equipamento adequado

Passivação e descontaminação

Este procedimento é efetuado de forma semelhante à decapagem. O passivador, aplicado por imersão ou por pulverização, reforça a camada passiva. Uma vez que o passivador também remove as impurezas livres de ferro da superfície, o tratamento é mais importante após a limpeza mecânica e as operações que envolvem um risco de contaminação por ferro. É por esta razão que o método também pode ser referido como descontaminação.

Eletropolimento

O eletropolimento produz normalmente uma superfície que garante uma ótima resistência à corrosão. Não remove seletivamente as áreas de resistência à corrosão inferior, mas polimento de micropontas da superfície. O material ganha um brilho fino e, mais importante ainda, um microperfil uniforme que cumpre requisitos de higiene extremamente rigorosos. Por estas razões, o eletropolimento é normalmente utilizado como um tratamento final após a decapagem.

Escolha do método

A escolha do método e a quantidade de limpeza final necessária dependem de: requisitos de resistência à corrosão; considerações de higiene (produtos farmacêuticos, alimentos, etc.); e a importância do aspeto visual do aço. A remoção de defeitos de soldagem, óxidos de soldagem, substâncias orgânicas e contaminantes de ferro é normalmente um requisito básico e permite uma escolha relativamente livre do tratamento final.

Desde que a rugosidade da superfície o permita, podem ser utilizados métodos mecânicos e químicos. No entanto, se se optar por um método de limpeza inteiramente mecânico, a fase de fabricação tem de ser muito bem planejada para evitar a contaminação com ferro. Caso contrário, será necessário proceder a uma descontaminação, provavelmente com ácido nítrico. Quando os requisitos de acabamento da superfície e de resistência à corrosão são exigentes, a escolha do método é mais crítica. Nesses casos, uma sequência de tratamento baseada na decapagem oferece as melhores hipóteses de obter resultados superiores.

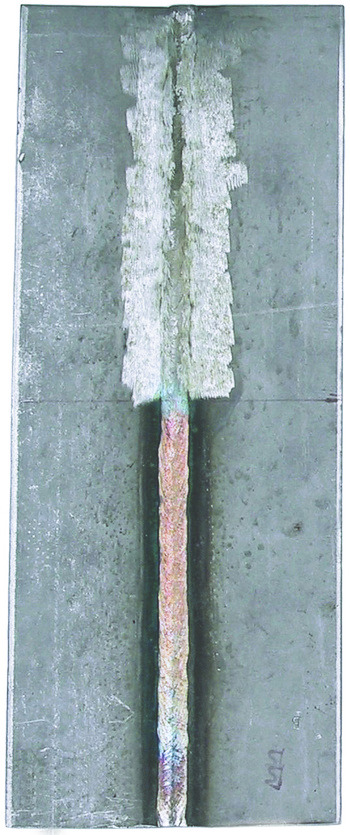

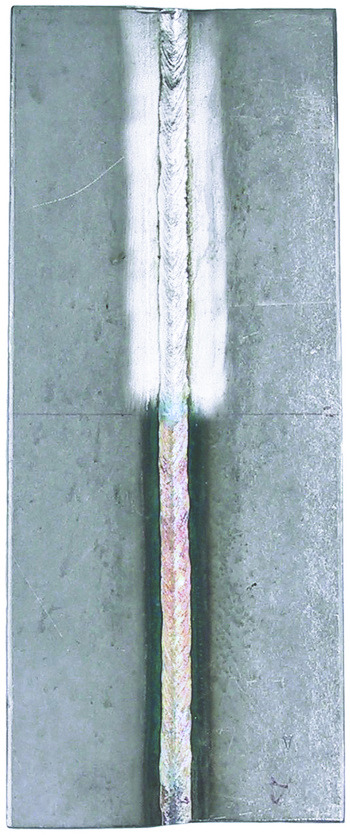

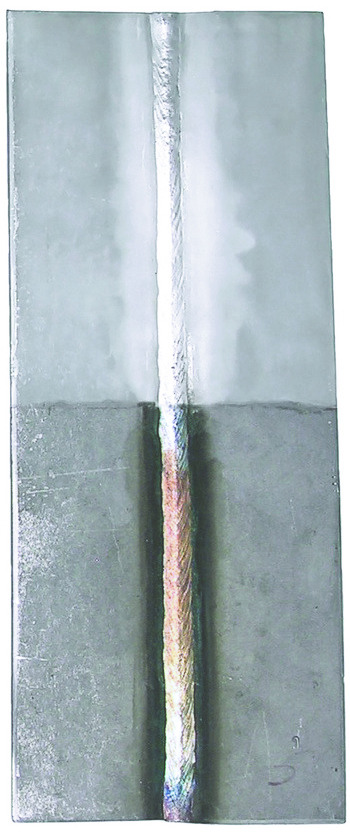

A figura abaixo mostra os resultados de um teste em que as amostras (aço grau 1.4404/316L com soldagem em MMA) foram limpas após a soldagem utilizando três métodos diferentes, tendo sido depois expostas a um ambiente marinho durante duas semanas.

Grinding

Polishing

Pickling

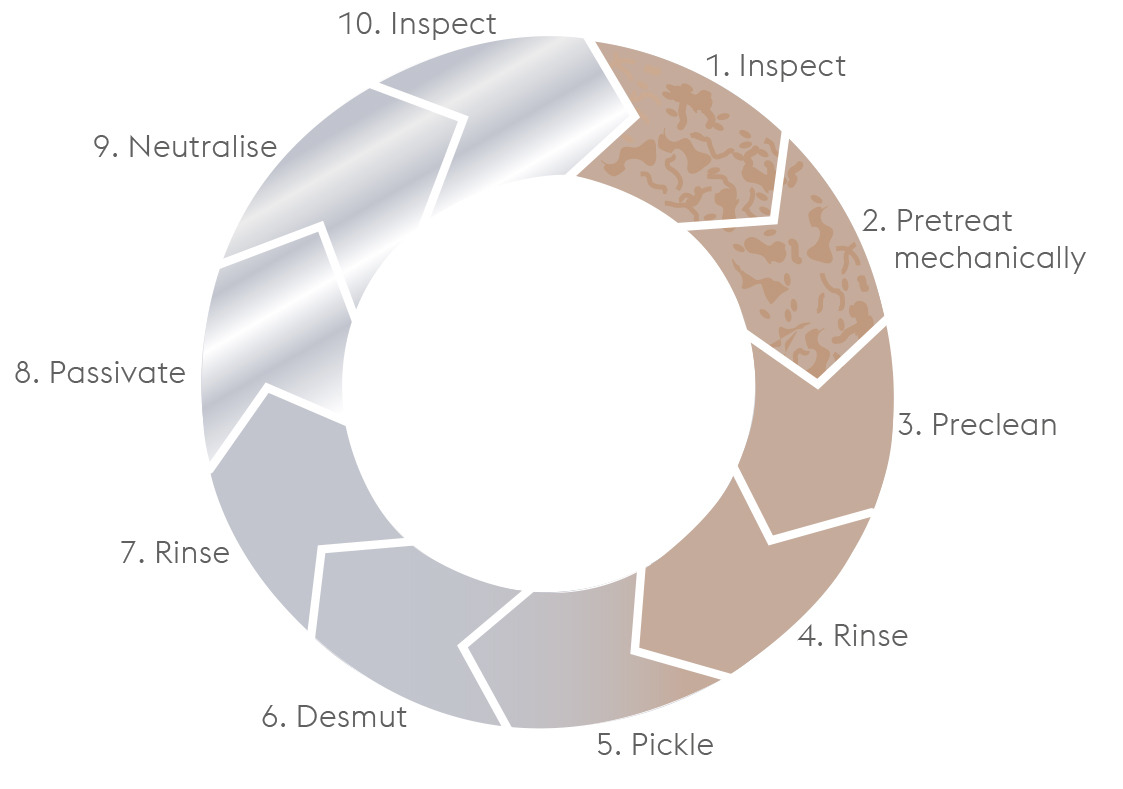

Processo de limpeza

Métodos químicos na prática

Requisitos gerais

A escolha do processo de limpeza química é determinada, em primeiro lugar, pelo tipo de contaminantes e óxidos térmicos a serem removidos, pelo grau de limpeza necessário e pelos custos.

- Devem estar disponíveis instruções de manuseio e informações essenciais (rótulos de produtos, fichas de dados de segurança, etc.) sobre os produtos, bem como regulamentações locais e nacionais.

- O pessoal responsável tem de estar familiarizado com os riscos para a saúde relacionados com os produtos utilizados.

- É necessário a utilização de EPI (Equipamento de Proteção Individual).

- Quando se efetua a decapagem em interiores, o local de trabalho deve ser separado dos outros para evitar a contaminação e os riscos para a saúde e para assegurar uma temperatura controlada.

- A área de trabalho deve ser bem ventilada e estar equipada com um aparelho de extração de fumos.

- As superfícies sujeitas a respingos (paredes, pavimentos, telhados, reservatórios, etc.) devem ser protegidas com material resistente aos ácidos.

- É necessário dispor de uma instalação de lavagem, de preferência com jato de água de alta pressão.

- Deve estar disponível um estojo de primeiros socorros para o caso de respingo de ácido.

- Se a água de enxaguamento for reciclada, deve ter-se o cuidado de assegurar que o enxaguamento final é efetuado com água desionizada. Isto é particularmente importante no caso de superfícies e aplicações sensíveis.

Surface rust - before using voestalpine Böhler Welding Finishing Chemicals

Surface rust - after using voestalpine Böhler Welding Finishing Chemicals

Pré-limpeza e desengraxe

A contaminação da superfície pode prejudicar o processo de decapagem. Para evitar que isso aconteça, recomenda-se uma limpeza completa antes da decapagem. Quando há poeira, impressões digitais, as marcas de sapatos e de ferramentas são os contaminantes, a limpeza com ácido (por exemplo, Avesta Cleaner 401) é normalmente adequada.

Decapagem

Os produtos de decapagem podem ser aplicados de três formas diferentes:

- Escovando, utilizando uma pasta/gel de decapagem

- Pulverização, utilizando uma solução de decapagem

- Imersão/circulação com um banho de decapagem

Passivação e Desmutting (Remoção de Resíduos de Decapagem)

- Recomenda-se fortemente a passivação após o tratamento mecânico (para remover a contaminação por ferro remanescente) e a decapagem por pulverização)

- A Remoção de Resíduos de Decapagem elimina as manchas escuras causadas pelo excesso de ferro deixado na superfície por uma limpeza inadequada.

- Redução dos fumos: Durante a decapagem em banho, a pulverização de um passivador no objeto decapado enquanto o retira do banho reduz os fumos nítricos tóxicos gerados durante a decapagem em banho

Neutralização e gestão de resíduos

Neutralização

As águas residuais da decapagem são ácidas e estão contaminadas com metais pesados (principalmente cromo e níquel que se dissolveram do aço). Estas águas residuais devem ser tratadas de acordo com os regulamentos locais. Podem ser neutralizadas utilizando um agente alcalino (cal apagada ou soda) em combinação com um agente de sedimentação.

O ajuste do valor do pH das águas residuais provoca a precipitação dos metais pesados sob a forma de hidróxidos metálicos. A precipitação é óptima a um pH de 9,5.

Os metais pesados formam uma lama que pode depois ser separada da água límpida neutralizada. Estas lamas devem ser tratadas como resíduos de metais pesados e eliminadas em conformidade.

Tratamento de resíduos

A decapagem gera resíduos que requerem um tratamento especial. Para além dos produtos químicos, as embalagens também devem ser consideradas como resíduos.

As lamas obtidas após a neutralização contêm metais pesados. Estas lamas devem ser enviadas para eliminação de acordo com a regulamentação local em matéria de resíduos.

Todos os materiais utilizados na embalagem (recipientes de plástico, caixas de cartão, etc.) são recicláveis.

Segurança

Os riscos para a saúde podem ser evitados através da utilização de equipamento de respiração e de proteção da pele. Se se pretender garantir um elevado grau de segurança pessoal, recomendamos fortemente que as seguintes medidas sejam consideradas obrigatórias.

Para segurança pessoal, deve ser sempre usada uma máscara facial (equipada com aparelho de respiração) no momento da decapagem. Os ácidos de decapagem são agressivos e, em contato, podem queimar a pele. Isto pode ser evitado protegendo toda a pele exposta com vestuário resistente aos ácidos.

Todos os produtos químicos de limpeza são fornecidos com:

- Informação sobre o produto (PI) com números de referência

- Fichas de dados de segurança dos materiais (MSDS) de acordo com a norma ISO 11014-1 e 2001/58/CE

Estes documentos fornecem as informações necessárias para o manuseamento seguro do produto. Devem ser sempre consultados antes da utilização do produto.

Regras de segurança

Os produtos de decapagem são substâncias perigosas e devem ser manuseados com cuidado. Devem ser respeitadas determinadas regras para garantir um ambiente de trabalho correto e seguro:

|

|

|

|

|

|

|

|

Nova fábrica neutra em CO2

Nossos produtos são fabricados em Malmö, Suécia, em nossa NOVA e própria planta de processo moderna e automatizada:

- Segura e sem emissões

- A fábrica mais moderna do mundo para a produção de produtos químicos de decapagem e limpeza

- Todos os processos químicos em circuitos fechados – para a segurança de nossos trabalhadores

- Zero emissões para o ar/água

- Produção neutra em CO2 com sistema de gerenciamento de energia inteligente (painéis solares)

- Sala de reuniões com áreas separadas para demonstrações e treinamentos de limpeza/decapagem/passivação

- Área dedicada para soldagem

- Salas de reuniões flexíveis para até 30 pessoas

Todos os produtos têm rastreabilidade completa desde a matéria-prima até o produto final, o que nos dá total controle da qualidade do produto. Nossos sistemas de gestão de qualidade e ambiental são certificados de acordo com as normas ISO 9001 e ISO 14001.