voestalpine Böhler Welding fournit des consommables de soudage résistants à la corrosion et à l'oxydation à haute température pour rechargement par soudage de tubes de chaudières et d'autres composants afin d'assurer un fonctionnement optimal des usines d'incinération des déchets. Le rechargement des pièces neuves ou corrodées est devenu la principale solution pour lutter contre la corrosion caractéristique dans les usines d'incinération des déchets. En raison de la forte teneur en chlorure de l'atmosphère, il est nécessaire d'utiliser des matériaux d'apport à base de nickel.

Excellente résistance à la chaleur et à la corrosion

L'alliage 625 présente une excellente résistance à la chaleur et à la corrosion et est couramment utilisé dans la production de vapeur avec une température de service allant jusqu'à 450°C. Il est fréquemment utilisé pour le revêtement des parois des membranes, des évaporateurs et des préchauffeurs.

L'alliage 686 a un indice de résistance à la piqûre PREN très élevé et, grâce à une teneur plus élevée en nickel et en molybdène, il a une meilleure résistance à la corrosion en milieu réducteur, ce qui le rend approprié pour le revêtement de tuyaux de chauffage dont la température est supérieure à 450°C.

Pour la résistance à la corrosion et à l'oxydation du revêtement soudé, la chimie du consommable de soudage utilisé n'est pas la seule à jouer un rôle déterminant. Le procédé et les paramètres de soudage ont une influence directe sur la composition chimique du revêtement. Pour optimiser cette résistance, il faut viser une faible teneur en Fe, d'où l'utilisation de techniques à faible apport de chaleur. En optimisant le procédé GMAW pulsé, Böhler Welding a développé le procédé Clad Pulse afin de réduire la dilution avec le matériau de base pendant le soudage et donc de réduire la teneur en fer du revêtement.

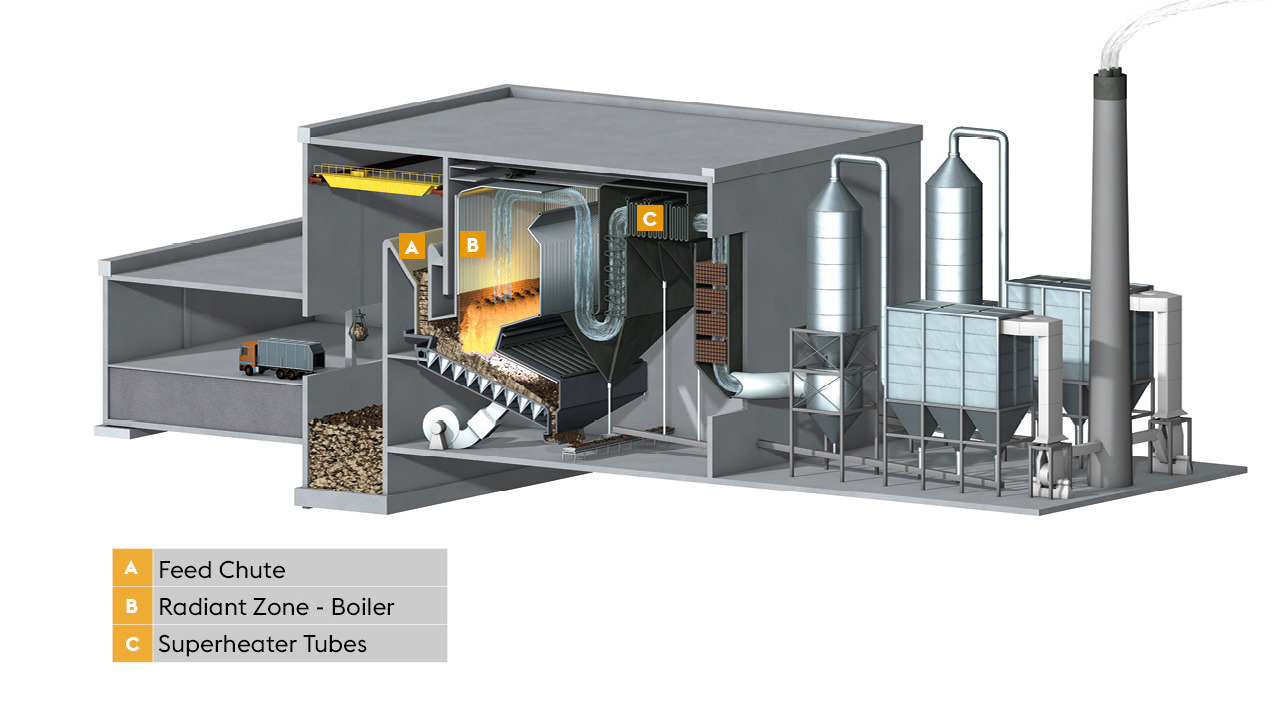

Cartographie des applications de soudage dans les chaudières de valorisation énergétique des déchets

Zone radiante - Chaudière

Pour les composants neufs, les revêtements soudés sont appliqués sur les parois de la membrane dans des ateliers utilisant des équipements fixes spéciaux.

Pour les composants corrodés, des unités de soudage mobiles peuvent être utilisées sur site dans la chambre de combustion pour renouveler et réparer les couches de protection contre la corrosion. Différentes techniques de soudage peuvent être utilisées, la plus courante étant le procédé GMAW pulsé, mais d'autres techniques telles que la projection thermique peuvent également être utilisées. La projection à l'arc, qui utilise des fils pleins ou fourrés avec une chimie spécifique, est une bonne alternative au procédé GMAW pulsé. Lorsque l'accès à l'équipement automatisé est limité, le SMAW ou le GTAW manuel est utilisé dans les processus de revêtement.

Tubes de surchauffeur

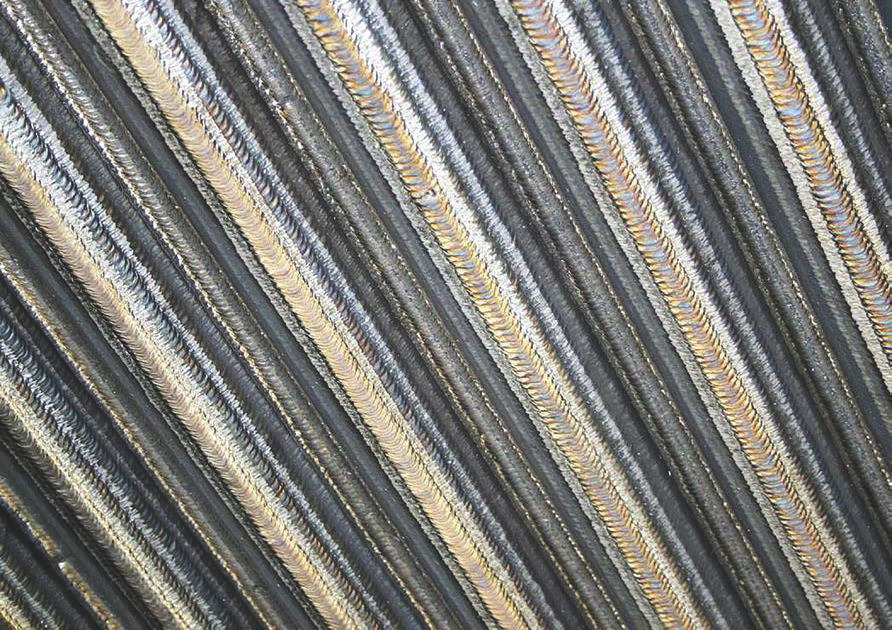

Les revêtements soudés sont appliqués sur des tubes individuels dans des ateliers dotés d'équipements fixes. Le procédé de soudage préféré est le soudage par impulsion GMAW. Pour éviter la déformation des tubes, de l'eau froide courante est injectée dans les tubes afin de les refroidir pendant le processus de soudage.

Goulotte d'alimentation

Des plaques d'usure spéciales, conçues pour résister à l'abrasion à haute température, sont utilisées pour protéger la goulotte de l'abrasion des déchets lors de l'alimentation de la chambre de combustion.