voestalpine Böhler Welding liefert hochtemperaturkorrosions- und oxidationsbeständige Schweißzusatzwerkstoffe für das Auftragschweißen von Kesselrohren und anderen Komponenten, um einen optimalen Betrieb von Müllverbrennungsanlagen zu erreichen. Die Auftragschweißung von neuen oder korrodierten Bauteilen ist die wichtigste Lösung zur Bekämpfung der charakteristischen Korrosion in Müllverbrennungsanlagen. Aufgrund der stark chloridhaltigen Atmosphäre müssen Schweißzusatzwerkstoffe aus Nickellegierungen verwendet werden.

Ausgezeichnete Hitze- und Korrosionsbeständigkeit

Die Nickellegierung 625 hat eine ausgezeichnete Hitze- und Korrosionsbeständigkeit und wird häufig in der Dampferzeugung bei Betriebstemperaturen von bis zu 450 °C eingesetzt. Er wird häufig für die Plattierung von Membranwänden, Verdampfern und Vorwärmern verwendet.

Die Nickellegierung 686 hat eine sehr hohe Lochfraßbeständigkeits-Äquivalenzzahl PREN und dank eines höheren Nickel- und Molybdängehalts eine höhere Korrosionsbeständigkeit in reduzierender Umgebung, wodurch sie sich für die Plattierung von Überhitzerrohren mit Temperaturen über 450°C eignet.

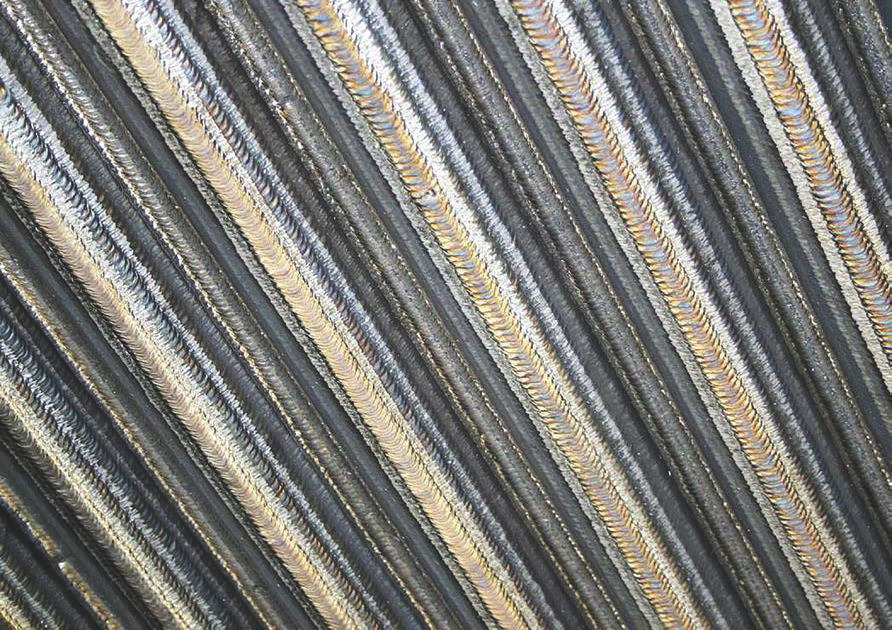

Für die Korrosions- und Oxidationsbeständigkeit der Auftragschweißung ist nicht nur die Chemie des verwendeten Schweißzusatzes entscheidend. Der Schweißprozess und die Schweißparameter haben einen direkten Einfluss auf die Auftragschweißung. Um diese Beständigkeit zu optimieren, wird ein niedriger Fe-Gehalt angestrebt, weshalb Verfahren mit geringer Wärmeeinbringung eingesetzt werden. Durch die Optimierung des MAG-Impulsverfahrens hat Böhler Welding das clad pulse Verfahren entwickelt, um die Aufmischung mit dem Grundwerkstoff beim Schweißen zu reduzieren und damit den Fe-Gehalt der Plattierung zu senken.

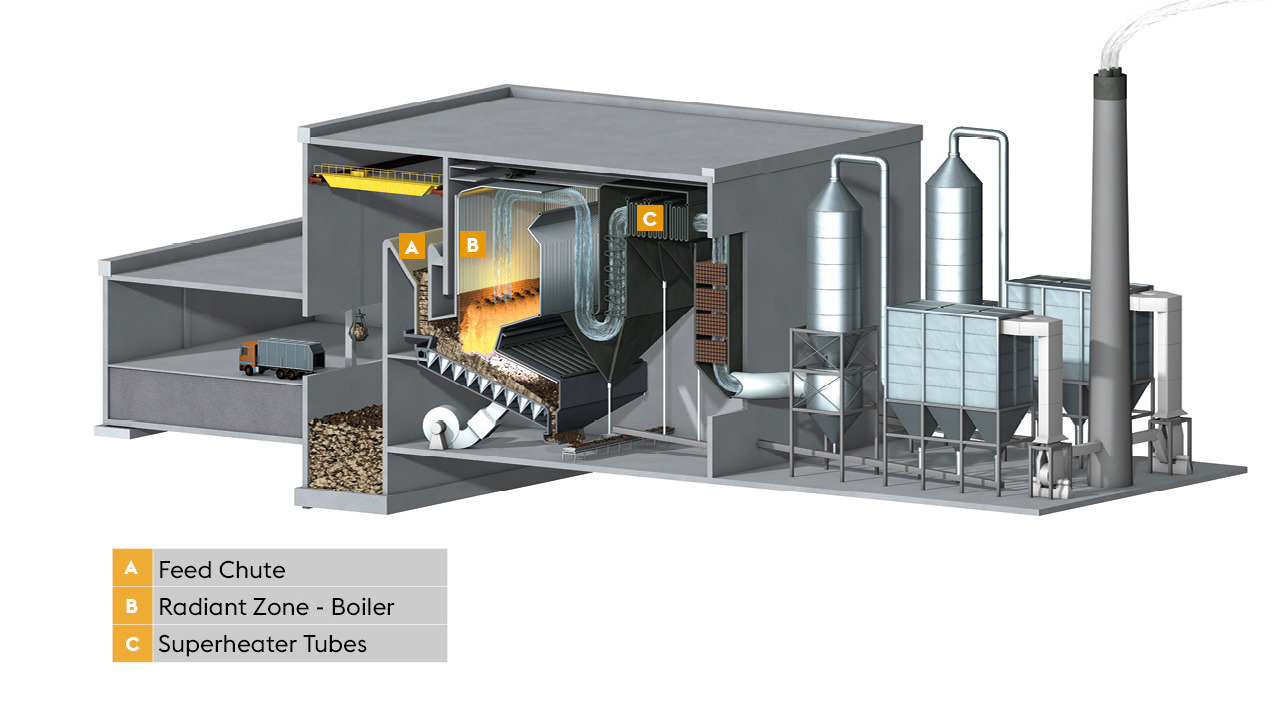

Abbildung von Schweißanwendungen in Waste-to-Energy-Kesseln

Strahlungszone - Kessel

Bei neuen Bauteilen werden in Werkstätten mit speziellen stationären Geräten Schweißbahnen auf die Membranwände aufgebracht.

Bei korrodierten Bauteilen können mobile Schweißgeräte vor Ort in der Brennkammer eingesetzt werden, um die Korrosionsschutzschichten zu erneuern und zu reparieren. Es können verschiedene Schweißtechniken eingesetzt werden, wobei das Impulsschweißverfahren die gängigste ist, aber auch andere Techniken wie das thermische Spritzen verwendet werden können. Das Lichtbogenspritzen, bei dem Massiv- oder Fülldrähte mit einer speziellen Chemie verwendet werden, ist eine gute Alternative zum Impuls-MSG.

Wenn die Zugänglichkeit für automatisierte Anlagen eingeschränkt ist, wird beim Plattieren manuelles Lichtbogenhand- oder WIG-Schweißen eingesetzt.

Überhitzer - Rohre

Aurtragschweißen wirdin Werkstätten mit stationären Anlagen auf Einzelrohre aufgebracht. Das bevorzugte Schweißverfahren ist das MAG-Impulsschweißen. Um einen Rohrverzug zu vermeiden, wird fließendes kaltes Wasser durch die Rohre gepumpt, um sie während des Schweißvorgangs abzukühlen.

Einfüllschacht

Um die Schurre vor der Abrasion durch den Abfall bei der Beschickung der Brennkammer zu schützen, werden spezielle Verschleißplatten verwendet, die der Abrasion bei hohen Temperaturen standhalten