Innovative Fertigungstechnologie für integrierte Rotorkühlung

Leistungsfähiger, nachhaltiger, wirtschaftlicher – voestalpine bringt die Zukunft der Kühlung von Elektromotoren in Bewegung. Nach der erfolgreichen Entwicklung eines Fertigungsverfahrens für eine integrierte Statorkühlung folgt der nächste Schritt. Die Werkstoff- und Elektrobandspezialist:innen entwickeln eine neuartige Lösung für kühlmediendichte, backlackgeklebte Rotorpakete.

Gute Gründe für die voestalpine Rotorkühlung

Im Gegensatz zu bekannten Technologien, bei denen nur die Rotorwelle gekühlt wird, sorgt eine direkte Kühlung in den Rotorpaketen für eine bessere Entwärmung des Rotors. Das neue Fertigungsverfahren ermöglicht Elektrobandpakete mit mediendichten Kühlkanälen und bietet damit entscheidende Vorteile – je nach Bauart der Maschine.

Weniger Kosten und mehr Nachhaltigkeit bei permanent erregten Synchronmaschinen

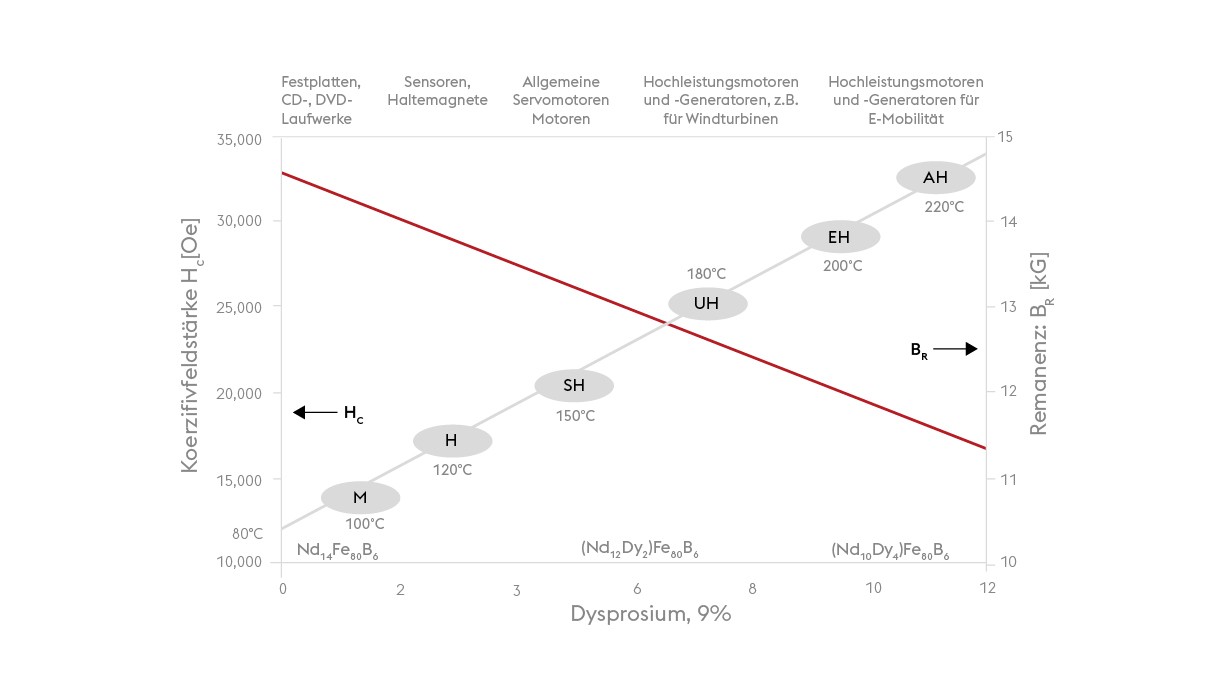

Bei permanent erregten Synchronmaschinen kommen für das magnetische Erregerfeld Permanentmagnete zum Einsatz, die unter anderem aus dem Seltene-Erden-Metall Dysprosium hergestellt werden. Mit der von voestalpine entwickelten Rotorkühlung kann die Motor-Betriebstemperatur gesenkt werden und damit der Anteil des teuren und unsicher verfügbaren Dysprosiums in den Magneten reduziert werden. Rotore können damit günstiger und nachhaltiger erzeugt werden.

Verbesserter Wirkungsgrad und höhere Leistungsdichte bei fremderregten Synchronmaschinen

Rotorpakete mit integrierter Kühlung bieten auch bei fremderregten Maschinen entscheidende Vorteile. Die voestalpine Lösung ermöglicht eine Reduktion der Kupferverluste der Rotorwicklung. Weniger Wärmeverluste führen zu einem verbesserten Wirkungsgrad. Bei Bedarf ist durch die bessere Entwärmung auch eine höhere Leistungsdichte realisierbar.

Unsere patentierte Statorkühlung setzte einen Maßstab. Aber aufgrund der Fliehkräfte ist es noch anspruchsvoller, die Dichtheit eines Rotors zu erreichen. Diese pressen das Kühlmedium mit hohem Druck radial gegen die Kanalwand. Man kann sagen, wir haben die Herausforderung ebenfalls mit hohem Druck gelöst.

Ronald Fluch, Projektleitung

We did it again – vom Stator zum Rotor

Die Grundüberlegung war, dass es nicht wie bei der von uns entwickelten Stator-Lösung eine 100%ig vollflächige Verklebung braucht. Im Bereich des Kühlkanals müssen die verklebten Lamellen absolut dicht sein. Dies wird erreicht, indem durch einen geometrischen Effekt rund um den Kanal ein hoher, aber örtlich begrenzter Druck aufgebracht wird. Hierfür wird im Lochbereich ein sehr moderater Tiefzug eingebracht. Im Gegensatz zum klassischen Stanzpaketieren werden jedoch eine massive Materialschädigung und Kurzschlüsse vermieden. Die Technik ist auch bei Rotorteilpaketen anwendbar, welche nach der Bestückung mit Permanentmagneten miteinander dicht verbacken werden können.

Next Steps: Serienreife mit Entwicklungspartnern

Um den Fertigungsprozess bestmöglich zur Serienreife zu führen, sind Kooperationspartner willkommen. In Folge soll dann die patentierte Fertigungstechnologie über ein Lizenzmodell interessierten Unternehmen zur Verfügung gestellt werden.