Grazie alla nostra struttura di ricerca e sviluppo unica nel suo genere e alle simulazioni digitali dei prodotti, sviluppiamo soluzioni su misura in tempi di sviluppo ridotti. Il nostro team di esperti accompagna l'intero processo, dallo sviluppo dei materiali e dei processi fino al filo finito, garantendo la massima qualità e caratteristiche ottimali del prodotto.

✔ Dal minerale al filo

✔ 400+ leghe di acciaio

✔ R&S interna

✔ Processi sostenibili

Dalle esigenze del cliente al prodotto in filo metallico su misura

In quattro fasi chiaramente definite, creiamo soluzioni personalizzate in filo metallico che soddisfano esattamente le esigenze dei nostri clienti. Ci affidiamo all'innovazione, alla competenza e all'orientamento al cliente.

Grazie a processi flessibili e tecnologie all'avanguardia, soddisfiamo le esigenze attuali e future del mercato, garantendo la massima soddisfazione e un successo duraturo.

4 fasi per ottenere una soluzione personalizzata attraverso l nostro filo

1. Sviluppo virtuale del prodotto

Pensiamo in modo olistico. In molti casi, un nuovo concetto di lega viene creato virtualmente al computer.

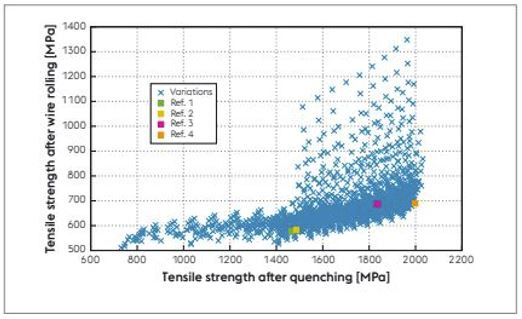

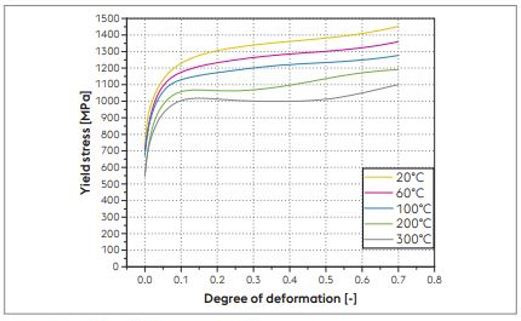

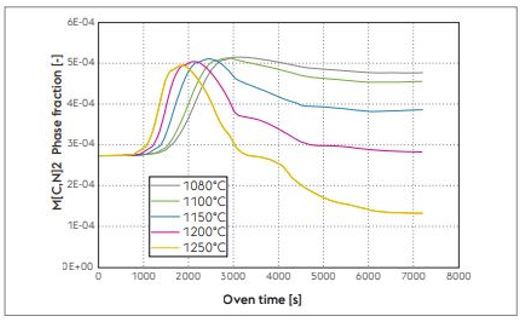

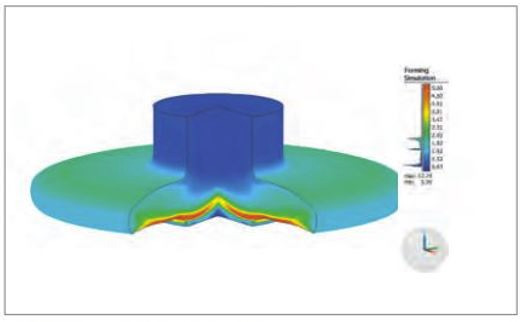

I prodotti possono essere progettati a partire dal livello atomico fino ai processi di stampaggio alle proprietà finali, per esempio possono essere utilizzate simulazioni di materiali, simulazioni di processi, simulazioni fisiche e simulazioni di formatura.

Inoltre, la collaborazione con università e istituti di ricerca garantisce l'accesso alle conoscenze più recenti.

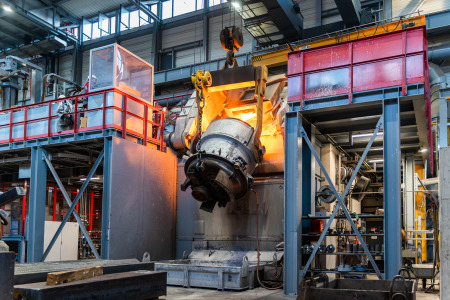

2. Sviluppo dell'acciaio nell Laboratorio di Metallurgia (MetLab) e il Centro Tecnico di Metallurgia (TechMet)

Unico al mondo. Con il MetLab e il TechMet, avete a disposizione due strutture di ricerca uniche al mondo con le quali è possibile progettare e testare nuove leghe su piccola scala.

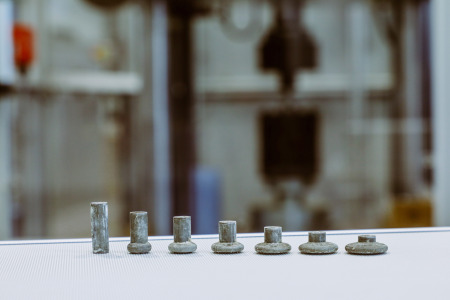

È infatti possibile ottenere composizioni chimiche personalizzate in breve tempo. Il MetLab fornisce campioni di laboratorio per test preliminari a partire da 8 kg fino a un massimo di 50 kg.

Grazie a questo, è possibile colare singoli lotti nel TechMet, con il quale viene testata la producibilità utilizzando una billetta da 3 tonnellate nel laminatoio e così fornire al cliente i campioni iniziali.

Con il TechMet e il MetLab abbiamo a disposizione due impianti con i quali possiamo sviluppare in maniera efficiente, in quantità piccole e in breve tempo nuovi prodotti e materiali in collaborazione con i nostri clienti. Tutto questo si affianca alla nostra produzione di larga scala.

Con il TechMet e il MetLab, abbiamo installato nuove strutture di ricerca con le quali possiamo sviluppare in modo efficiente nuovi prodotti e materiali con i nostri clienti in modo molto flessibile, su piccola scala e con un breve time-to-market - oltre alle strutture su larga scala.

3. Sviluppo di fili - tecnologia di test e misurazione per applicazioni sui fili nel Technical Competence Center Wire

Il giusto equilibrio. Lo sviluppo dei nostri fili di alta qualità comprende il coordinamento delle proprietà dei materiali e delle proprietà superficiali.

Inoltre, ottimizziamo costantemente la produzione della vergella nel nostro laminatoio, nelle trafile e presso i clienti che trasformano i fili in prodotti complessi.

Un altro obiettivo del nostro lavoro di sviluppo è quello di generare il giusto equilibrio tra le proprietà di lavorazione e le prestazioni in base alle vostre esigenze.

4. Tecnologia applicativa e fondamenti del Technical Competence Center Wire

Le esigenze dei clienti guidano i nostri processi. Il nostro team di esperti in R&S e ingegneria applicativa ha una profonda conoscenza delle proprietà dei materiali e dei requisiti fisici e chimici dei vostri prodotti.

I nostri impianti di prova e la nostra vasta rete di ricerca ci aiutano a superare queste sfide.

I sistemi su misura per le esigenze dei clienti dominano il Technical Competence Center Wire. Qui, materiale, superficie e formatura formano una struttura all'interno della quale il prodotto viene ulteriormente sviluppato e ottimizzato.

-

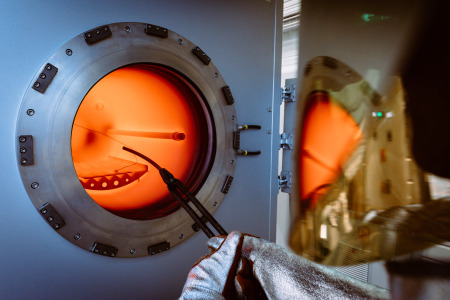

Le nostre capacità di trattamento termico offrono condizioni analoghe alla produzione per simulare i classici processi di trattamento termico di tempra e rinvenimento. Altri tipi di trattamenti termici, come il Q&P e la struttura Bainitica, sono possibili con un controllo isotermico della temperatura mediante un bagno di sali.

Camera del forno: per processi di trattamento termico semplici senza requisiti atmosferici fino a 1250 °C.

Bagni di tempra a olio e a sali neutri: per il raffreddamento controllato dei campioni

Forno a muffola: per gas inerti e reattivi con analisi completa dei gas e controllo della temperatura in batch per il trattamento termico di materiali fino a 1150 °C in condizioni atmosferiche strettamente controllate.

Esempi di applicazione:

- Regolazione mirata della microstruttura nello sviluppo dei materiali

- Ottimizzazione del processo di trattamento di ricottura di fili in atmosfera N2, Ar o H2

-

La nostra pressa di stampaggio ad alta velocità, in combinazione con un modernissimo gruppo di utensili e stampi, consente di determinare il limite di stampaggio le proprietà di incrudimento dei materiali nelle tipiche ed esigenti condizioni di stampaggio a freddo.

Esempi di applicazione:

- Valutazione di superfici, rivestimenti e pacchetti di lubrificazione

- Investigazione sull’innesco di cricche

- Derivazione di misure per una formabilità efficiente e ottimale dei nostri materiali per estrusione a freddo (KFP)

-

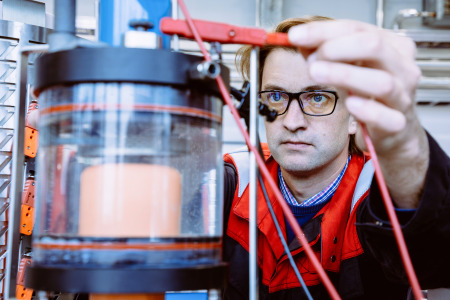

La cella di corrosione di nuova concezione consente di testare la sensibilità all'idrogeno di leghe critiche in condizioni operative simulate, dove la corrosione e la diffusione dell'idrogeno giocano un ruolo fondamentale in termini di qualità e durata del prodotto.

Esempi di applicazione:

- Valutazione della cricca da tensocorrosione indotta dall'idrogeno mediante carico di idrogeno in situ, utilizzando una cella di corrosione appositamente sviluppata per il test di carico a livelli.

- Valutazione di diversi meccanismi di corrosione come il pitting o la cinetica di passivazione.

-

La nostra linea di test per la trafilatura serve a testare in modo mirato vergelle fino a 12 mm di diametro, senza dover interrompere il processo di produzione all’interno del reparto trafilatura.

La linea di trafilatura è inoltre dotata di tecnologie di misurazione, come quella relativa alla forza e il monitoraggio dei supporti.

Esempi di applicazione:

- Test su nuovi materiali

- Caratterizzazione dei rivestimenti

- Test sull'agente di superficie per la trafilatura

- Variazioni delle filiere di di trafilatura

-

È disponibile un RFA mobile per la determinazione rapida e non distruttiva della composizione del materiale. Vengono analizzate le percentuali di massa degli elementi, dal magnesio all'uranio. Non è quindi possibile determinare l'elemento di lega carbonio con questo metodo.

Esempi di applicazione:

- Test di mescolamento/determinazione degli elementi (ad es. su sezioni di filo, billette)

- Test sui componenti (ad esempio, per determinare il materiale di parti acquistate che saranno prodotte internamente in futuro)

- Ispezione in entrata (parti acquistate di ingegneria meccanica, campioni di filo)

- Processo (ad es. composizione del bagno di galvanizzazione)

-

Per l'ottimizzazione delle proprietà superficiali è disponibile un robot di rivestimento completamente automatizzato, in grado di applicare un rivestimento di laboratorio in più fasi o di eseguire test di decapaggio e pulizia.

Esempi di applicazione:

- Sviluppo di sistemi di rivestimento alternativi per applicazioni specifiche

- Ottimizzazione di processi chimici ad umido esistenti

-

La termocamera viene utilizzata per la misurazione mobile e senza contatto della temperatura in un intervallo compreso tra 150 e 1200°C. Oltre alle misure dirette, è possibile effettuare registrazioni (curva di temperatura e di tempo) per un massimo di 15 minuti. Il software può anche essere utilizzato per segnalare le violazioni dei valori limite tramite un segnale digitale.

Esempi di applicazione:

- Processo e ricerca (determinazione della temperatura di posa sul trasportatore di raffreddamento, registrazione del comportamento di raffreddamento del collo e della temperatura dopo il processo di laminazione a freddo)

Compiti e competenze di R&S: Sviluppo di materiali e processi dall'acciaio al filo trafilato

Oltre a predisporre e organizzare i test standard e a riassumere i risultati ottenuti, il nostro dipartimento utilizza le strutture di modellazione e simulazione e i database dei materiali all'interno della società di servizi di ricerca.

- Sviluppo e ampliamento delle conoscenze di base in collaborazione con clienti e partner esterni e interni.

- Ottimizzazione della composizione dell'acciaio e controllo dei processi per ottenere proprietà specifiche

- Trattamenti termici, trasformazioni di fase e strutture metallografiche

- Raddrizzamento del filo, tensioni residue

- Trattamenti superficiali (rivestimenti, zinco, lubrificanti, pulizia delfilo, sabbiatura, decapaggio)

- Sviluppo di nuovi metodi per il rilevamento in linea delle cricche sul filo (ispezione ottica e valutazione supportata dall'intelligenza artificiale).

Abbiate il coraggio di intraprendere insieme nuove strade e trovare soluzioni innovative, perché non dovete accontentarvi dello standard o della mediocrità.

La nostra esperienza e come potete beneficiarne

- Espansione continua del nostro portafoglio prodotti e sviluppo collaborativo dei materiali

- Concetti di leghe personalizzati

- Lancio accelerato dei prodotti grazie a processi certificati e anni di esperienza

- Formati di fusione come negli impianti industriali su larga scala

- Transizione fluida alla produzione in serie grazie al supporto continuo del nostro team di ricerca e sviluppo

- Campionatura per i clienti sotto forma di modelli di utilità

NEWS:

Come possiamo aiutarvi?

Se avete domande o feedback, non esitate a contattarci. Siamo felici di aiutarvi!