greentec steel: Weltweit erster grüner Walzdraht aus wasserstoffreduziertem Reineisen und Schrott am voestalpine-Standort Donawitz produziert

Die voestalpine hat am Standort Donawitz den weltweit ersten hochqualitativen „grünen“ Walzdraht aus wasserstoffreduziertem Reineisen und Schrott hergestellt. Das wasserstoffreduzierte Reineisen wurde in der Pilotanlage Hyfor erzeugt, die historische Schmelze erfolgte in der konzerneigenen Forschungsanlage Technikum Metallurgie (TechMet), einem einzigartigen kompletten Stahlwerk im Kleinformat.

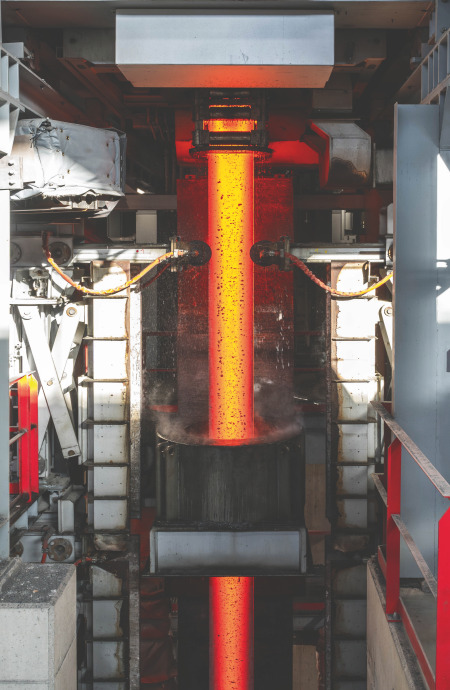

Der CO2-arme Stahl wird im Walzdrahtwerk zu Wälzlagerstahl weiterverarbeitet, der sich durch seine besondere Härte und Verschleißbeständigkeit auszeichnet. Die Produktion von hochwertigen, CO2-reduzierten Stahlqualitäten ist eine der größten technologischen Herausforderungen bei der Umstellung auf eine grüne Stahlproduktion. Mit greentec steel hat die voestalpine einen ambitionierten Stufenplan entwickelt, um ihren Beitrag zur Erreichung der Klimaziele zu leisten.

Ab 2027 wird unser greentec steel-Stahldesign für Ihre anspruchsvollen Anwendungen zur Verfügung stehen. Wir laden Sie ein, uns auf diesem Weg zu begleiten. Hier, inmitten von Innovation und Leidenschaft, beginnt eine neue Ära: die Ära der Premium-Drahtlösungen auf Basis von greentec steel. Es ist nicht nur Draht. Es ist nicht nur Stahl. Es ist ein Engagement für eine nachhaltige Zukunft - Where premium quality meets eco-friendly excellence 2027. Arbeiten Sie mit uns an der Entwicklung von Premium-Drahtlösungen mit reduziertem CO2-Fußabdruck zusammen.

Wir sind auf unserem Weg zur grünen Stahlerzeugung bereits erfolgreich gestartet und schreiten mit den Bauarbeiten zur Errichtung der beiden Ökostrom-betriebenen Elektrolichtbogenöfen in Linz und Donawitz zügig voran. Parallel dazu forschen wir gemeinsam mit Partnern aus Industrie und Wissenschaft an verschiedenen Breakthrough-Technologien. Die erstmalige Schmelze von wasserstoffreduziertem Reineisen und dessen Weiterverarbeitung zu hochqualitativen Walzdraht ist ein historischer Meilenstein.

Hyfor ist ein gemeinsames Forschungsprojekt von Primetals Technologies, voestalpine, Montanuniversität Leoben und K1-MET mit dem Ziel, die Reduktion von Feineisenerz mittels Wasserstoff zu untersuchen. Der dabei entstehende heiße Eisenschwamm könnte in Zukunft in einem Elektrolichtbogenofen eingeschmolzen oder zur Herstellung von heiß brikettiertem Eisenschwamm verwendet werden.

Im Technikum Metallurgie erforscht die voestalpine die Produktion neuer Hochleistungsstähle, die zu Spezialschienen, Qualitätswalzdraht und höchstbelastbaren Ölfeldrohren weiterverarbeitet werden. Die Produktentwicklung erfolgt dabei über eine CO2-reduzierte Route: Die Erschmelzung des Vormaterials erfolgt mittels Strom aus erneuerbaren Energien.

Das Technikum Metallurgie bietet uns eine ideale Testumgebung, um unsere Stähle schnell an die Bedürfnisse unserer Kunden und an geänderte Marktanforderungen anpassen zu können. Ich freue mich, dass wir auch hier nun auch hinsichtlich grüner Stahlerzeugung Pionierarbeit leisten und bedanke mich bei allen Forschenden und Mitarbeitenden für ihren Einsatz.

WHERE PREMIUM QUALITY MEETS ECO-FRIENDLY EXCELLENCE 2027

Entwickeln Sie mit uns, testen Sie mit uns, steigern Sie Ihre Kosteneffizienz und reduzieren Sie Ihren CO2-Fußabdruck - dank Premium-Drahtlösungen, die weniger Prozessschritte und optimierte Verarbeitungszeiten ermöglichen. Ab 2027 wird unser greentec steel Stahl Maßstäbe setzen. Begleiten Sie uns auf diesem Weg und lassen Sie uns gemeinsam maßgeschneiderte Lösungen mit Draht für Sie entwickeln.