Gute Nachbarschaft schweißt zusammen!

Bei uns in Kindberg ist jetzt ein kollaborativer Schweißroboter der Kapfenberger Nachbargesellschaft voestalpine Böhler Welding im Einsatz – ein innerdivisionales Herzensprojekt.

Bei uns in Kindberg ist jetzt ein kollaborativer Schweißroboter der Kapfenberger Nachbargesellschaft voestalpine Böhler Welding im Einsatz – ein innerdivisionales Herzensprojekt.

Dass die mechanische Instandhaltung voestalpine Tubulars auf die Kolleg:innen der Böhler Welding zukommt, wenn es um Schweißlösungen geht, ist kein Zufall. Nicht nur die örtliche Nähe, vor allem die ausgezeichnete Zusammen arbeit in vielen Bereichen schweißt die beiden steirischen Metal-Engineering-Gesellschaften zusammen.

Hans Doppelreiter, zuständig für die mechanische Instandhaltung bei voestalpine Tubulars in Kindberg, erzählt, wie es zum Projekt kam:

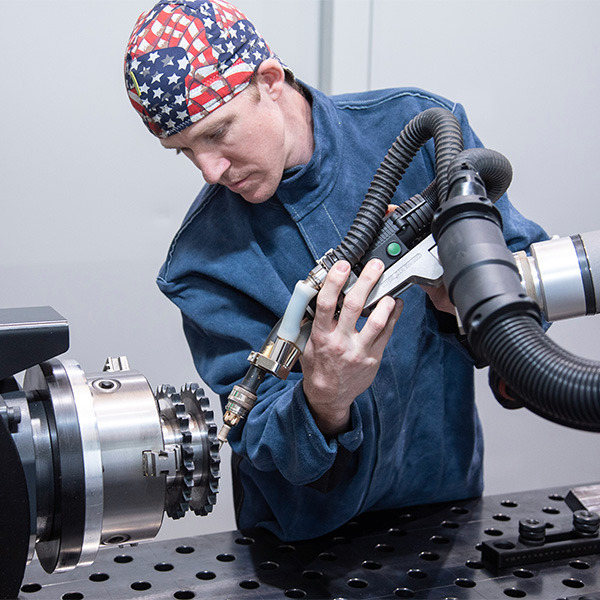

„Wir wollten bei der Automatisierung den nächsten Schritt gehen und haben nach Use Cases gesucht.“ Ein solcher war die Teilautomatisierung der Schweißprozesse in der mechanischen Instandhaltung. Mit den Kolleg:innen von Böhler Welding war schnell eine Lösung gefunden, die dann ebenso rasch umgesetzt wurde: ein CO-BRO®.

Oder besser gesagt, eine CO-BRO®-Komplettlösung, die ein Gesamtpaket aus Schweißmaschine, Robotik, Automatisierung, Schweißzusätzen, persönlicher Schutzausrüstung und Service umfasst.

Das Arbeiten mit dem Schweißroboter bringt neue Erfahrungen und ist vor allem bei großen Stückzahlen eine Erleichterung.

Thomas Hold, bei Böhler Welding für Global Application & Welding Solutions verantwortlich, erklärt:

„Der kollaborative Roboter ist intuitiv bedienbar und lässt dem Schweißpersonal viele Freiheiten.“

Vertiefte Programmierkenntnisse sind nicht notwendig, vielmehr ist aber Schweiß-Know-how gefragt. Über das Bedientablet wird dem Roboterarm vermittelt, was er zu tun hat. Nur geprüfte Schweißer:innen wissen, wie das „Teachen“ des Roboters funktioniert: Die Schweißbahnen, Vorschubgeschwindigkeiten, Gasmenge oder die Brennerstellung müssen fachgerecht eingestellt werden. Für die Herstellung von Klein- und Mittelserien sowie Einzelteilen für den Eigenbedarf ist das Plug-&-Play-System die optimale Lösung. Nach dem „Teachen“ des Roboters folgt ein Simulationslauf ohne Lichtbogen. So können die Schweißer:innen prüfen, ob die Brennerpositionierung, Brennerführung und Brennergeschwindigkeit stimmen, und im Fall der Fälle korrektiv eingreifen. Danach startet der Schweißprozess.

Die Schweißer:innen setzen den CO-BRO® dort ein, wo repetitive oder monotone Arbeiten zu erledigen sind. Vor allem bei langen Schweißzeiten, bei Verbindungsschweißaufgaben und Auftragschweißungen ist er äußerst hilfreich.

Die Schweißer:innen können, während der Roboter arbeitet, die nächsten Bauteile vorbereiten und der Schweißvorgang wie auch die Schweißnahtqualität sind für die baugleichen Teile reproduzierbar. Zudem entlastet der Schweißroboter die Mitarbeiter:innen auch körperlich, denn die Wärmestrahlung bzw. Schweißrauchbelastung beim Schweißen sind nicht zu negieren. Nicht zuletzt trägt diese Automatisierung auch ihren Teil zur Arbeitgeberattraktivität bei.

Ein Herzensprojekt ist die Umsetzung des CO-BRO® auch deshalb, weil es ein Paradebeispiel der innerdivisionalen Schlagkraft und der engen unternehmensübergreifenden Zusammenarbeit ist.

Effizienzsteigerung und Entlastung der Mitarbeiter:innen inklusive!

Was der Roboter genau zu tun hat, liegt nach wie vor in unserer Hand. Mit unserem Wissen und viel

Fingerspitzengefühl können wir die Qualität des Roboterprozesses positiv beeinflussen.