Trendy vo vstrekovaní plastov: Odvzdušňovacie štruktúry

Pri vstrekovaní plastov väčšina odvzdušňovania prebieha cez deliace roviny. Bežné riešenia odvzdušňovania však častokrát nestačia, čo má za následok nízku efektivitu vstrekovania a kvalitatívne problémy s dielmi.

Aké sú hlavné problémy s odvzdušňovaním pri vstrekovaní plastov?

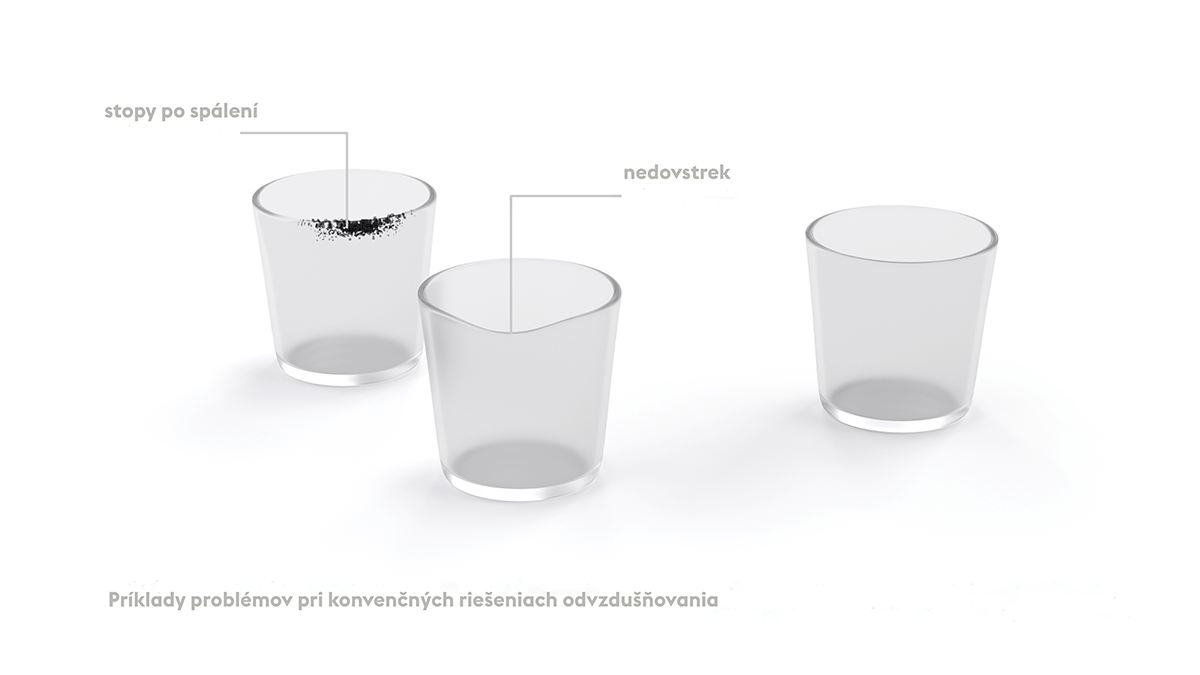

Na začiatku vstrekovacej fázy je dutina formy vyplnená vzduchom. Pri vstrekovaní plastu je vzduch vytláčaný taveninou na koniec plnenia. Na to, aby vzduch neostal uväznený vo vnútri, sú potrebné odvzdušňovacie otvory. Existuje niekoľko chýb, ktoré môžu vzniknúť v dôsledku nedostatočného odvzdušnenia.

Vzduchová kapsa na konci plnenia môže zabrániť celkovému naplneniu dutiny formy taveninou. Tým vznikne neúplný diel, tzv. “nedovstrek”. Ak je vzduchová kapsa zachytená medzi dvoma prúdmi taveniny, mechanické vlastnosti takto vzniknutého spoja sa môžu výrazne znížiť.

Zachytený vzduch sa môže vplyvom vysokých vstrekovacích tlakov a vysokých rýchlostí vstrekovania prehriať (> 1 000 °C). To môže spôsobiť spálenie plastovej taveniny, čím sa na diele vytvorí čierna spálená stopa. Zmes zachyteného vzduchu a spálených plynov môže tiež horieť. Môže poškodiť nielen plastový materiál, ale prehriaty vzduch môže spáliť aj oceľ formy. V závislosti od vstrekovanej zmesi môžu byť plyny vznikajúce pri horení agresívne a spôsobiť eróziu a koróziu nástrojovej ocele.

Tradične sa odvzdušňovací systém vytvára prostredníctvom medzier medzi komponentmi formy. Hlavným odvzdušňovačom je deliaca rovina formy, kde môže vzduch uniknúť cez kanály vytvorené výrobcom formy. Odvzdušnenie sa však dosahuje aj v deliacich rovinách medzi vložkami dutín formy a vo vôli medzi vyhadzovacími kolíkmi a vložkami dutín.

Existujú aj štandardné komponenty s aktívnym a pasívnym odvzdušňovaním. Príkladom pasívneho odvzdušňovania sú spekané porézne zátky, ktoré však majú svoje obmedzenia, či už pri výrobe (zložitosť geometrie dielu atď.), alebo výkonnostnými charakteristikami spekaných poréznych materiálov. Výkonnostné problémy sú:

- Nízka tvrdosť,

- Nerovnomerná pórovitá morfológia,

- Vznik korózie (materiál, ktorý nie je odolný voči korózii).

voestalpine HPM ponúka lepšie riešenie

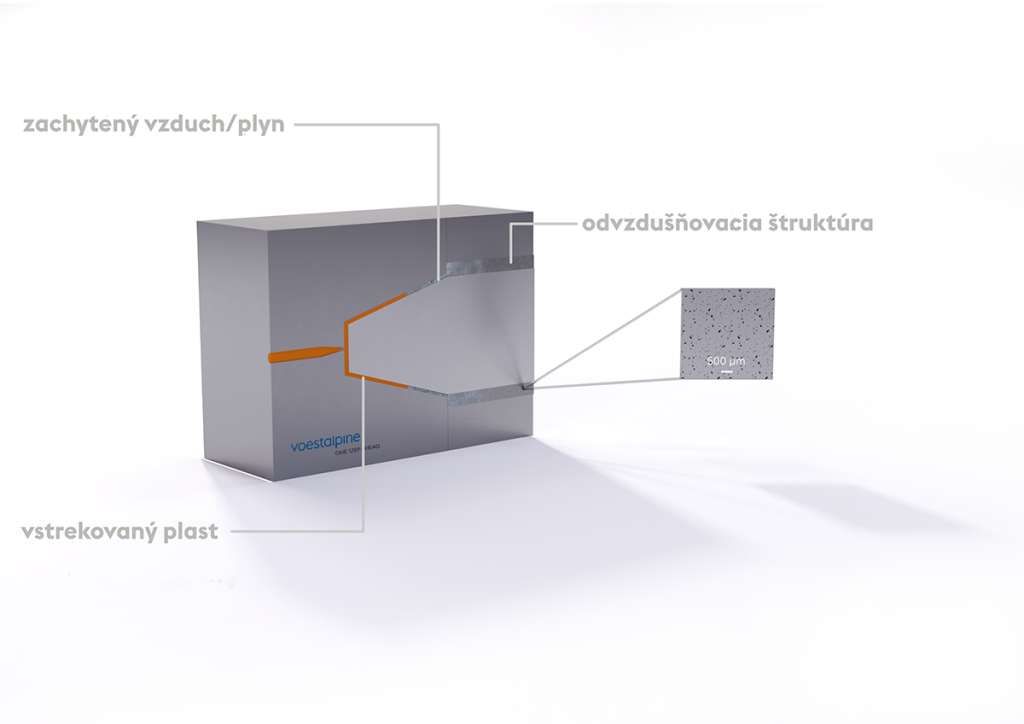

Ak sa snažíte riešiť problémy s odvzdušňovaním, voestalpine HPM ponúka lepšie riešenie. Aditívne vyrábané odvzdušňovacie vložky sú navrhnuté tak, aby prekonali problémy s odvzdušňovaním vnútri dutiny a poskytli vynikajúci výkon.

Obr.: voestalpine Odvzdušňovacie štruktúry – znázornenie hlavnej funkcie

Náš prístup založený na aditívnej výrobe umožňuje odvzdušnenie na konci plniacej dráhy nezávisle od deliacej roviny alebo polohy vyhadzovača. Odvzdušňovacia štruktúra môže byť priamo integrovaná do vložky.

Aké sú hlavné výhody voestalpine odvzdušňovacích štruktúr?

Odvzdušňovacie štruktúry majú oproti bežným tieto výrazné výhody:

- Zvýšený prietok plynu

- Znížená miera nepodarkovosti / Prevencia defektov

- Znížený vstrekovací tlak / Úspora energie

- Zvýšená odolnosť voči korózii

- Vyššia tvrdosť vedie k lepšej odolnosti voči opotrebovaniu

- Dlhšia životnosť

- Jednoduchá údržba

Sú vyrobené na mieru z prémiových materiálov BÖHLER / Uddeholm pre špecifickú prevádzku vstrekovania plastov, v troch rôznych hustotách: nízka, stredná a vysoká.

Riešenia na mieru zahŕňajú:

- Optimalizovaný dizajn podľa požiadaviek

- Optimalizovaný prášok pre konkrétnu aplikáciu

- Optimalizovanú tlač s najvyššou možnou kvalitou, spoľahlivosťou a účinnosťou

voestalpine Odvzdušňovacie štruktúry

Kliknite na tlačidlo nižšie a zistite všetko o výhodách a vlastnostiach odvzdušňovacích štruktúr voestalpine.

voestalpine Odvzdušňovacie štruktúry