Ein Stahlwerk, das neue Massstäbe setzt.

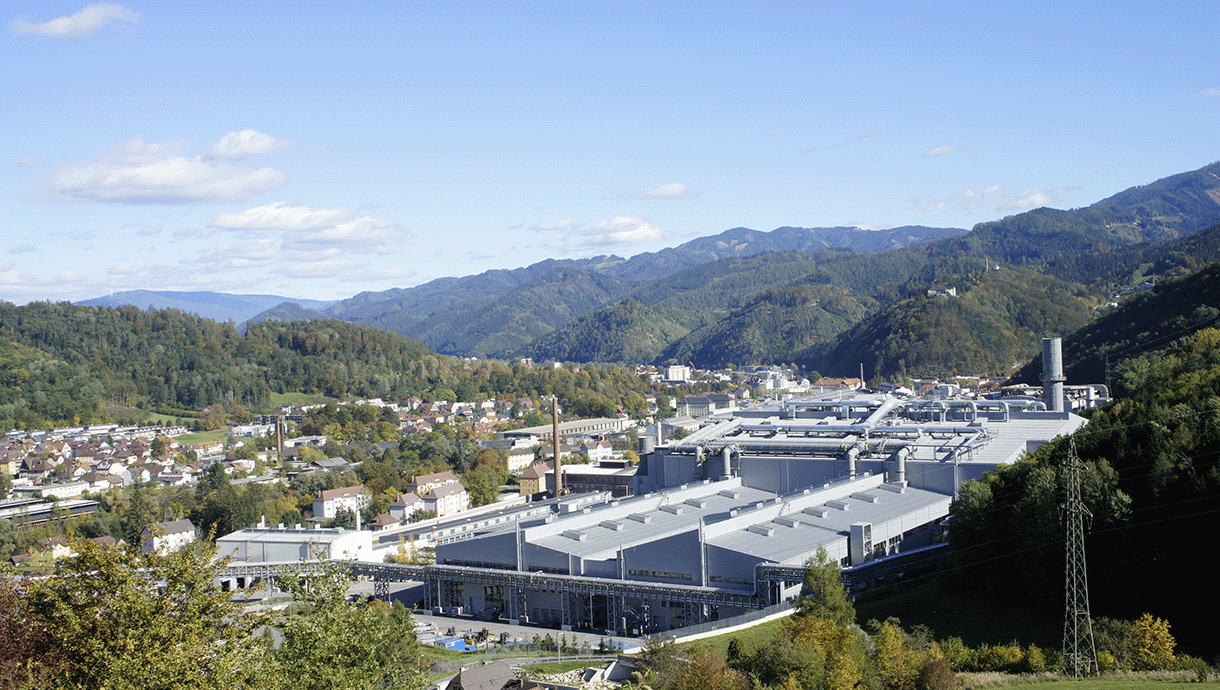

Innerhalb weniger Jahre entstand im österreichischen Kapfenberg ein Stahlwerk der Superlative. Es gründet auf jahrhundertealter Expertise und setzt gleichzeitig völlig neue Standards in den Bereichen Digitalisierung, Automatisierung, Umweltschutz und Energieeffizienz. Davon profitieren auch Schweizer Kund:innen.

Das modernste Edelstahlwerk der Welt

Es ist ein Generationenwerk – und dazu ein Paradebeispiel dafür, dass Industrie und moderne Umwelt durchaus Hand in Hand gehen können. Die Rede ist vom modernsten Edelstahlwerk der Welt, eine Investition des voestalpine Konzerns in Höhe von über 350 Millionen Euro. Die Anlage in der Steiermark setzt ein Zeichen für die führende Position des Konzerns in Technologie und Industrie, sichert 3’500 Arbeitsplätze in der Region und beweist, dass Fortschritt und Nachhaltigkeit eng miteinander verknüpft sein können.

Der Aufbau dieses modernen Werks

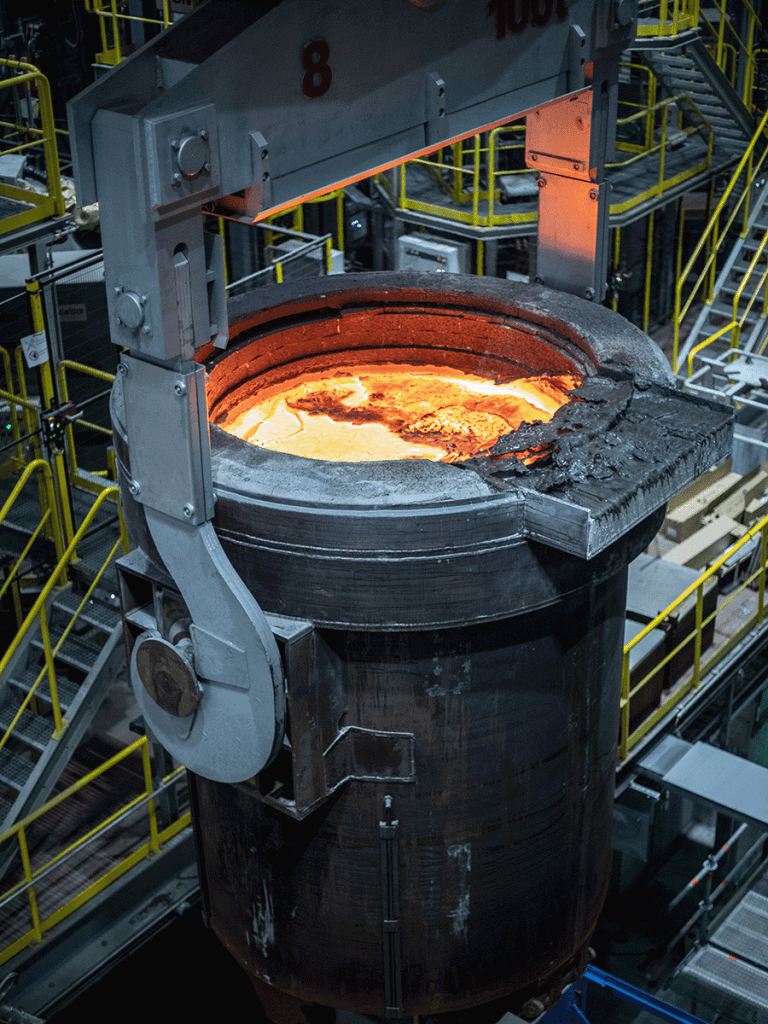

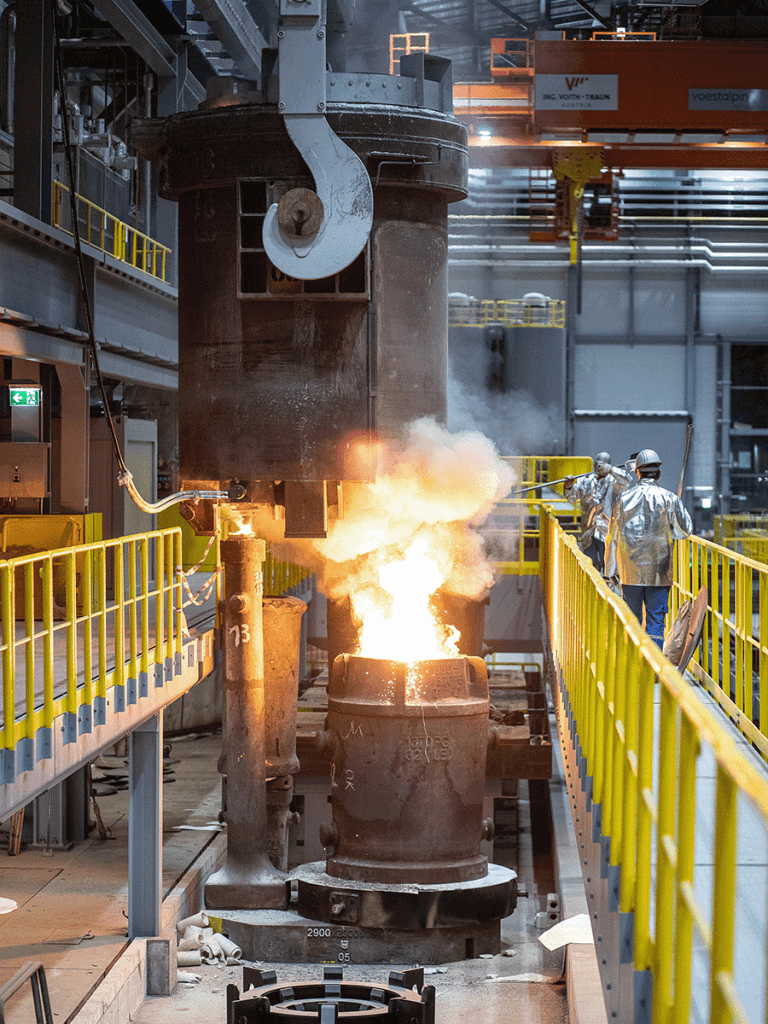

Das hochmoderne Werk umfasst eine Schmelzhalle sowie zwei Giesshallen, die den gesamten Produktionsprozess nahtlos abdecken. Angefangen bei der Rohmaterial-Anlieferung bis hin zur Formgebung in Schmelz- und Behandlungsöfen, mündet der Prozess im Giessen des flüssigen Stahls in die Kokillen. Ein systematischer Ablauf unter einem Dach, der Effizienz und Qualität gewährleistet.

Das Herzstück des Stahlwerkes ist der neue Elektrolichtbogenofen. Hier wird der Stahl bei über 1’500 °C erschmolzen. Pro Jahr entstehen über 200’000 Tonnen Werkzeug-, Schnellarbeits- und Sonderstähle sowie Nickelbasislegierungen. Diese werden von voestalpine Gesellschaften wie unserer Niederlassung in der Schweiz verarbeitet und von unseren Kund:innen zu komplexen Werkzeugen und Komponenten fertiggestellt.

Die Anlage setzt neue internationale Standards in den Bereichen digitalisierte Produktionsabläufe und Automatisierung. Kontinuierlich werden etwa 8’000 Prozessdaten erfasst, umgesetzt und analysiert. Dies erfordert hoch qualifizierte Fachkräfte. Mitarbeitende werden im eigenen Kompetenzzentrum für Digitalisierung in Bereichen wie Robotik, Sensorik und Datenanalyse geschult. Auch auf Arbeitssicherheit wird im neuen Werk viel Wert gelegt: Die Arbeiten finden fortan nicht mehr im Gefahrenbereich unter grosser Hitze statt.

Das Stahlwerk setzt nicht nur technologische Massstäbe, sondern überzeugt auch in Sachen Nachhaltigkeit. So wird der Elektrolichtbogen zu 100 Prozent aus erneuerbaren Energien gespeist. Geschlossene Kühlkreisläufe sorgen dafür, dass die Menge an Kühlwasser um bis zu 90 Prozent sinkt. Auch Wärmerückgewinnung ist ein wichtiges Thema: Die Energie wird werksintern wiederverwendet und in ein öffentliches Fernwärmenetz für die Stadt Kapfenberg eingespeist. So profitiert die Stadt nicht nur von einem zukunftsträchtigen Arbeitgebenden, sondern auch von einer nachhaltigen, ressourcenschonenden Energieversorgung.

Aus diesem hochmodernen Verfahren resultiert ein Stahl für höchste Ansprüche: Er wird verwendet für High-tech-Teile in der Luftfahrt, der Öl- und Automobilindustrie sowie der Medizinaltechnik und der Uhrenindustrie. Ausserdem für herkömmliche Produkte aus dem Alltag, wie z. B. Messer oder Kugelschreiber. Alles Made in Europe, mit kurzen Lieferwegen und grosser Prozesssicherheit – Schweizer Kund:innen können sich freuen!

«Ich bin stolz auf das neue Werk»

Fredy Derrer ist Leiter Technischer Service und Qualitätsmanagement bei der voestalpine High Performance Metals Schweiz AG in Wallisellen. Er erinnert sich an seine Anfänge in der Firma vor über 15 Jahren, als er in Kapfenberg das mittlerweile 100-jährige Stahlwerk besichtigen durfte. Fredy erzählt: «Damals war es noch unsicher, ob in den nächsten 10 Jahren in Europa überhaupt noch Stahl produziert würde.» Heute steht in Kapfenberg ein neues, hochmodernes Werk, das zukünftige Liefersicherheit bietet. «Es macht mich stolz, in einem Konzern zu arbeiten, in dem so bedeutende Investitionen getätigt werden», sagt Derrer. Die Investition in ressourcenschonende, hochpräzise Technologie fasziniert nicht nur ihn: «Ich freue mich schon darauf, wenn ich wieder mit unseren Kund:innen einen Blick in die imposante Halle werfen darf und ihnen zeigen kann, wie unsere hochqualitativen Werkstoffe entstehen!»