ERFÜLLUNG HÖCHSTER ANFORDERUNGEN AN KUNSTSTOFFGEHÄUSE

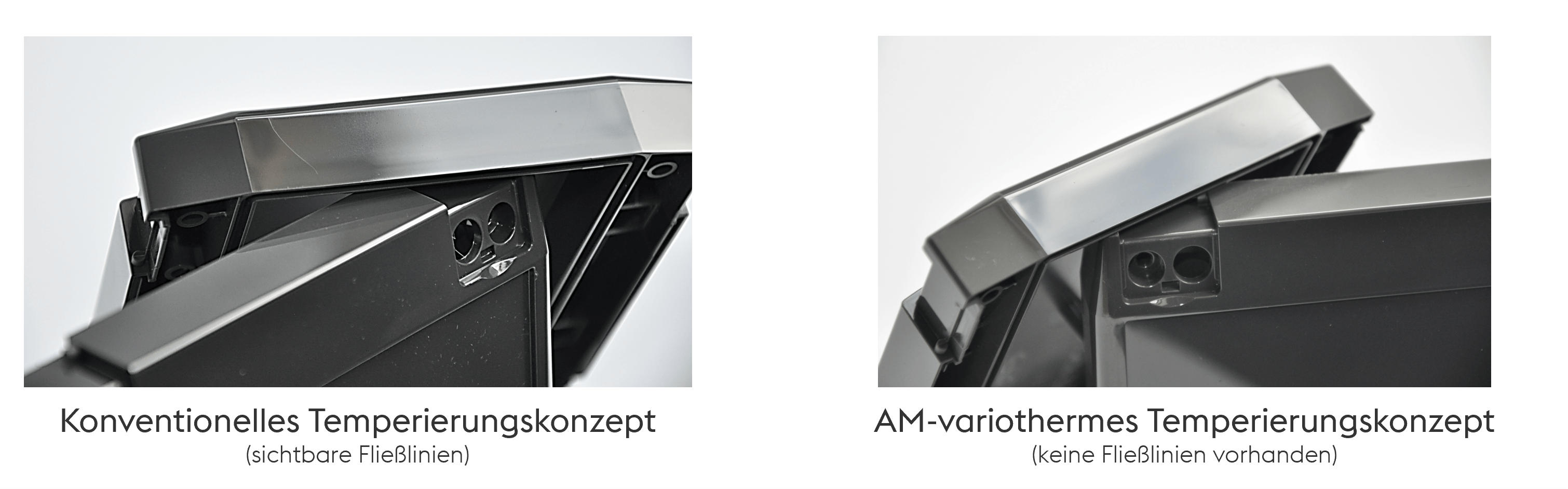

Neben der grundlegenden technischen Funktion eines Kunststoffformteils spielen heutzutage insbesondere ästhetische Aspekte eine entscheidende Rolle bei der Kaufentscheidung. Bei Gehäusebauteilen – wie diesem Demonstrator – kann ein nicht optimiertes Thermomanagement des Formeinsatzes nicht nur zu Maßabweichungen führen, sondern auch zu sichtbaren Bindenähten und Fließlinien im Bereich von Funktionselementen und Durchbrüchen. Dies hat oft höhere Ausschussraten zur Folge sowie längere Zykluszeiten aufgrund von prozessbedingten Korrekturmaßnahmen.

» Vermeidung von sichtbaren Oberflächendefekten durch konturnahe, variotherme Prozessführung

Kund:innen assoziieren oft Qualität und Langlebigkeit mit dem äußeren Erscheinungsbild eines Produkts. Oberflächentexturen können dabei eine gewisse Wertigkeit vermitteln und die Kundenbindung stärken. Neben den ästhetischen Aspekten können feinste Texturen auch den Produktschutz erhöhen. In Zukunft werden versteckte Codes in der Textur eine immer größere Rolle spielen. Diese Codes können nicht nur die Fälschungssicherheit gewährleisten, sondern auch zusätzliche Produktinformationen für die Kund:innen zugänglich machen.

» Individualisierbares Oberflächendesign durch FEMTO-Lasertechnik und integrierter Produktschutz durch DIGIMARC Wasserzeichen

VOM KONZEPT ZUM PRODUKT – LÖSUNGEN FÜR DEN KUNSTSTOFFSPRITZGUSS

Die Erfüllung der vielfältigen Anforderungen und Randbedingungen erfordert bei hochkomplexen Formteilen ein präzises Zusammenspiel und eine feine Abstimmung der einzelnen Disziplinen wie Additive Fertigung (voestalpine Additive Manufacturing GmbH), Oberflächenbeschichtung (voestalpine eifeler Group) und Laser-Texturierung (Eschmann Textures International GmbH). Der präsentierte Demonstrator verdeutlicht die Potenziale, die durch die Kombination modernster Auslegungsmethoden, Fertigungstechnologien und Werkstoffe erschlossen werden können.

Um mehr zu erfahren, klicken Sie auf die Felder:

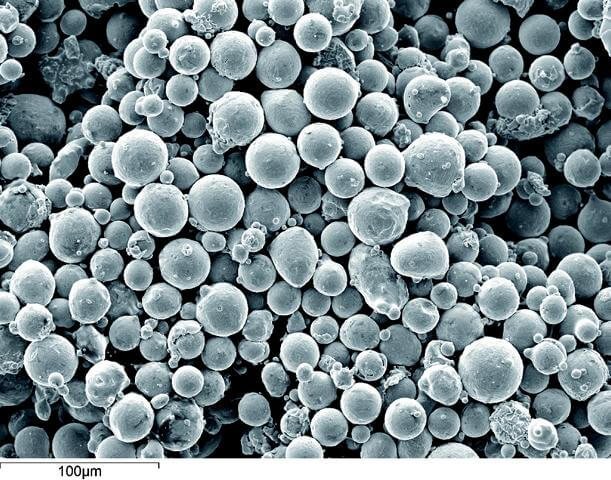

AM-PULVER (Premium Material von BOHLER und UDDEHOLM)

Unsere lange Geschichte in der Entwicklung von Werkstoffen für die Spritzgussindustrie bedeutet, dass die von uns verwendeten Pulver von höchster Qualität sind und eine überlegene Werkzeugstandzeit bieten. Unsere AM-Pulver werden von denselben Experten entwickelt und hergestellt, die auch für unsere erstklassigen Werkzeugstähle verantwortlich sind.

| Uddeholm Corrax® für AM und BÖHLER M789 AMPO | Uddeholm Dievar® for AM und BÖHLER W360 AMPO |

|

|

| Werkstoff | Erreichbare Härte |

Korrosions- beständigkeit |

Verschleiss- beständigkeit |

Polierbarkeit | Kerbschlag- zähigkeit [J] |

| 1.2083 ESU | 52 HRC | «« | ««« | «««« | / |

| Uddeholm Corrax® für AM | 50 HRC | ««««« | ««« | ««««« | «««« |

| BÖHLER M789 AMPO | 52 HRC | ««««« | ««« | ««««« | «««« |

| 1.2343 ESU | 53 HRC | / | ««« | ««««« | / |

| BÖHLER W722 AMPO (~1.2709) | 54 HRC | / | ««« | «««« | / |

| Uddeholm Dievar® für AM | 48 HRC | / | ««« | ««««« | ««««« |

| BÖHLER W360 AMPO | 57 HRC | / | ««««« | «««« | ««« |

DESIGN UND SIMULATION

Die Konstruktion von Werkzeugen für die additive Fertigung und die Prozesssimulation gehen Hand in Hand. Unsere AM-Experten erstellen umfangreiche Computermodelle, um potenzielle Fehlermöglichkeiten zu ermitteln und diese Problembereiche zu beseitigen. Weiterhin stellen unsere Experten sicher, dass die Potenziale der additiven Fertigung ausgeschöpft werden. So garantieren wird, dass die bestmögliche Designlösung gewählt wird, bevor wir das Teil drucken.

Sorgenfreiheit durch Designoptimierung.

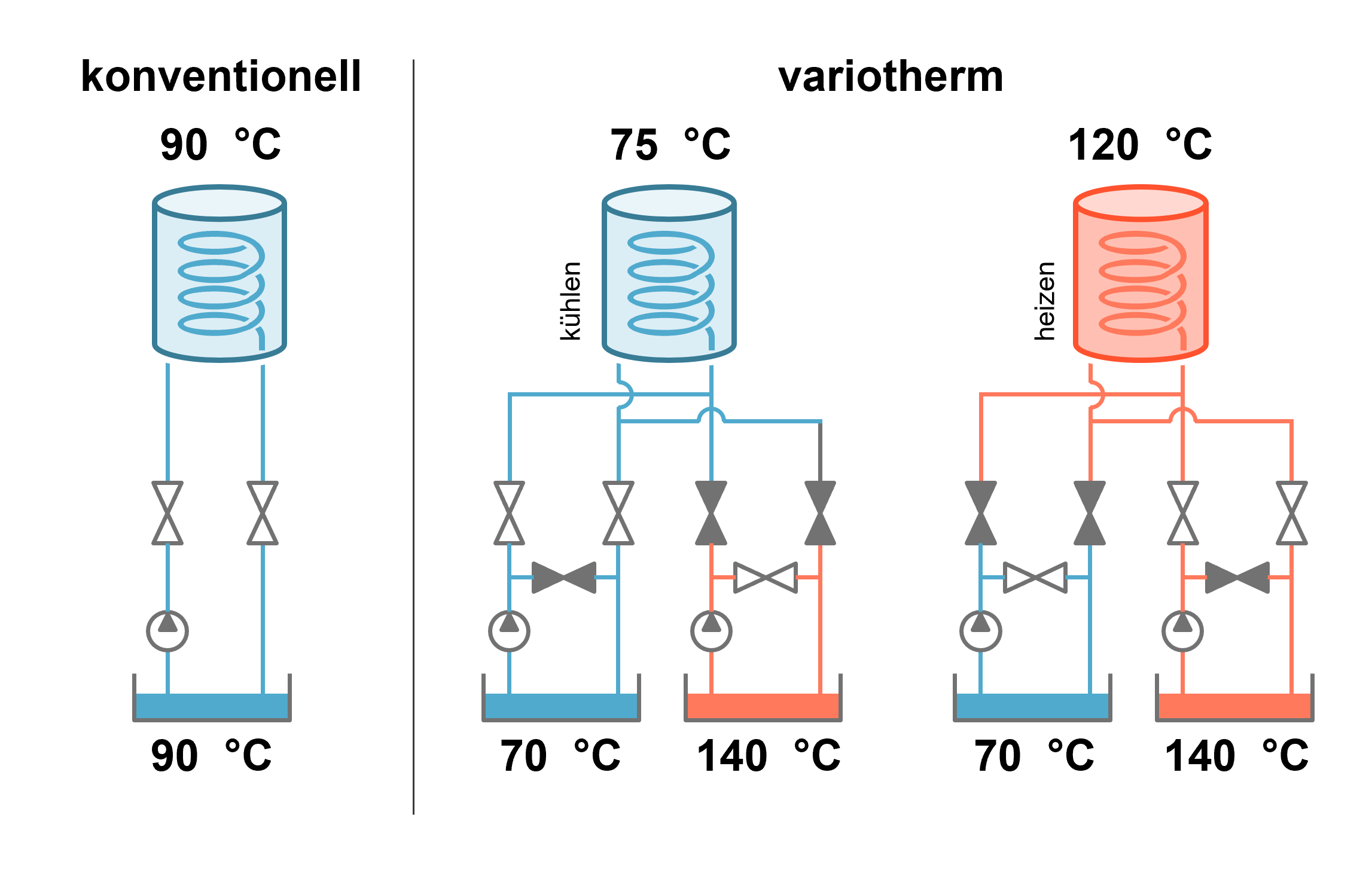

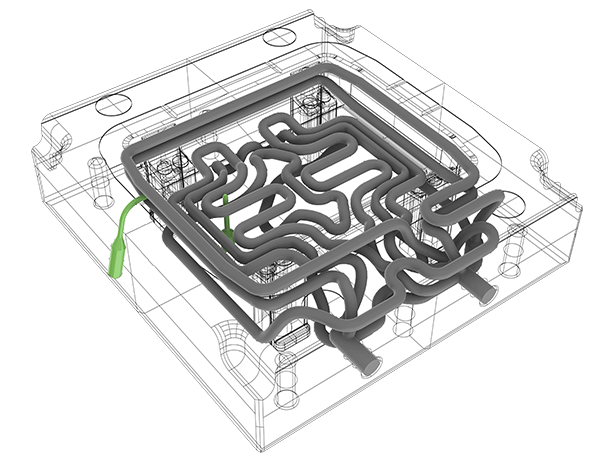

Das konventionelle Kühlkanallayout erfordert erhöhte Werkzeugtemperaturen, um die optische Erscheinung von Bindenähten und Fließlinien zu minimieren. Dies geht jedoch mit einer Verlängerung der Zykluszeit einher und die Ausschussrate aufgrund optischer Mängel kann nicht vollständig vermieden werden. Durch unseren datengetriebenen Ansatz haben wir ein temperaturnahes Kühlkanallayout erzeugt und dieses für die variotherme Prozessführung optimiert. Dabei wurden Prozessparameter und mechanische Belastungen analysiert, um einen detaillierten digitalen Zwilling des Spritzgießprozesses für das Gehäuse zu erstellen. Dank der optimierten Temperierung konnten Ausschussraten durch die Vermeidung von Fließlinien und Oberflächendefekten eliminiert werden.

Optimierung des konturnahen Kühlkanallayouts für die variotherme Prozessführung.

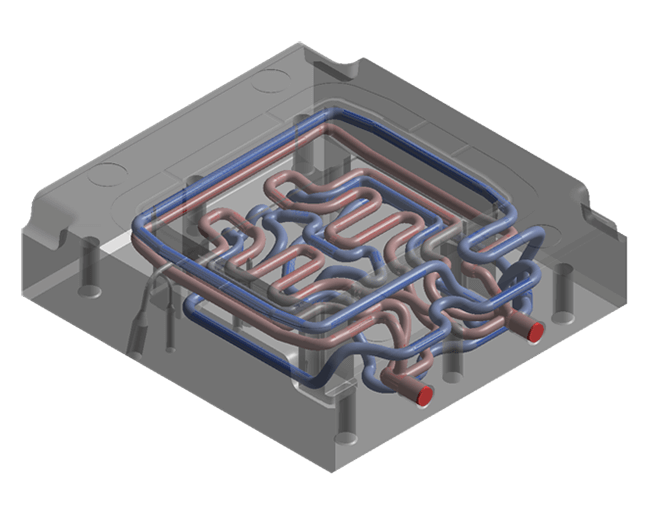

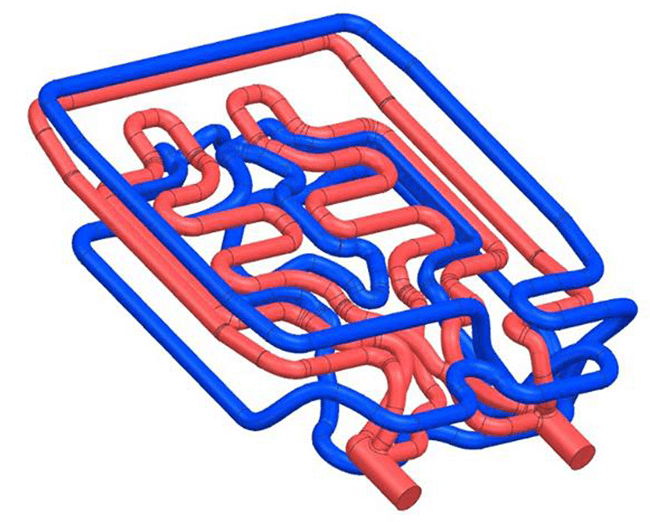

KONTURNAHE TEMPERIERUNG

Im Allgemeinen können konturnahe Kühlkanalkonzepte den komplexen Konturen der Form folgen und gewährleisten eine gleichmäßige Wärmeextraktion im Vergleich zu konventionell gebohrten Kühlkanälen. Diese Konsistenz garantiert gleichmäßige Temperaturen über die Werkzeugoberfläche hinweg, beseitigt Hot Spots und minimiert thermische Spannungen. Konturnahe Kühlkanäle haben das Potenzial, die Kühlzeiten signifikant zu reduzieren und somit die Effizienz der Produktion zu steigern. Zusätzlich ermöglicht das konturnahe Design eine überlegene Bauteilqualität, indem Verzug und Defekte minimiert werden.

Die konturnahe Kühlungsauslegung im Demonstrator wurde zusätzlich für die variotherme Prozesskontrolle optimiert. Durch Vergrößerung der Heizfläche und Minimierung des Abstands zwischen den Kühlkanälen und der Werkzeugwand konnte eine extrem schnelle Erwärmung der Werkzeugwand ermöglicht werden. Dies eliminiert sichtbare Fließlinien auf der Oberfläche des Bauteils und ermöglicht die Abbildung feine Oberflächenstrukturen wie beispielweise die hier gezeigten Hologramme. Während der Halte- und Kühlphase ermöglichte das konturnahe Layout eine schnellere Abkühlung des Bauteils im Vergleich zur konventionellen Struktur. So konnte bei verkürzter Zykluszeit ein fehlerfreies Bauteil produziert werden.

Konturnahe Temperierung

Konventionelles Layout

Konturnahes Layout

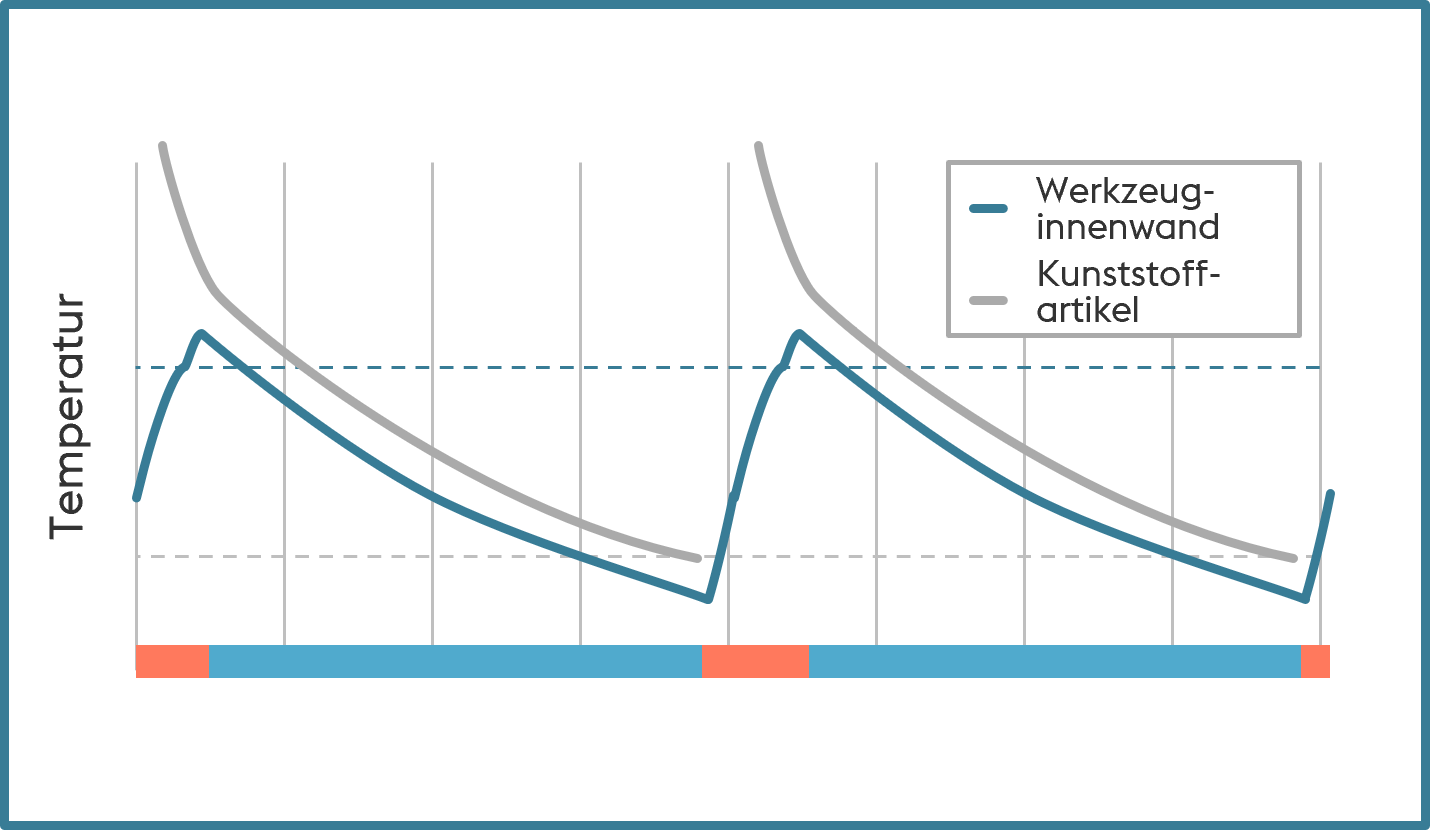

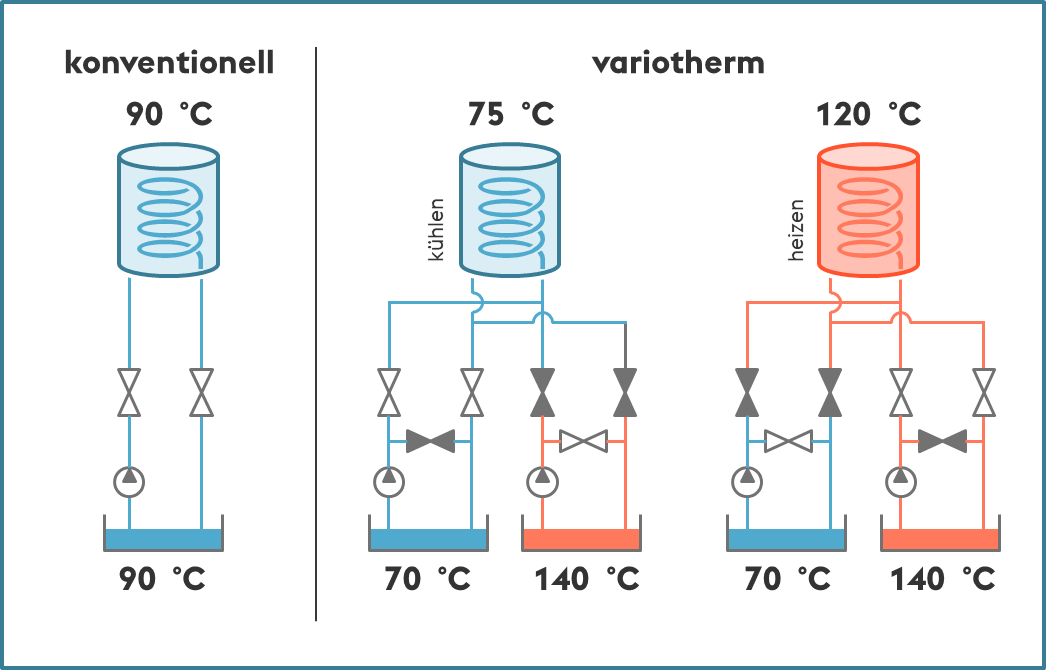

VARIOTHERME TEMPERIERUNG

Die variotherme Temperierung von Spritzgießwerkzeugen verbessert die ästhetischen Eigenschaften von Spritzgießbauten im Vergleich zum herkömmliche Spritzgießen, indem die Werkzeugtemperatur anpasst. Im Gegensatz zu herkömmlichen Spritzgießverfahren, bei denen der geschmolzene Kunststoff unmittelbar eine gefrorene Randschicht beim Kontakt mit der Werkzeugwand bildet, wird beim variothermen Prozess die Temperatur der Werkzeugwand vor dem Einspritzen erhöht und erst nach dem Füllvorgang abgekühlt. Dadurch wird ein sofortiges Einfrieren der Randschicht verhindert, der Glanzgrad verbessert, Oberflächenstrukturen präziser abgeformt und die Viskosität bleibt während der gesamten Einspritzphase konstant. Für den wirtschaftlichen Einsatz der variothermen Temperierung muss das temperierte Werkzeugvolumen möglichst gering gehalten werden, um die effiziente und schnelle Wärmezufuhr und –abfuhr zu gewährleisten.

Variotherme und konventionelle Temperierung im Vergleich

SIMULATIONS ERGEBNISSE

Das konturnahe Temperierkanallayout in Verbindung mit der variothermen Temperierung wurde in Zusammenarbeit mit unserem Kooperationspartner

SIMMO GmbH numerisch analysiert. Dabei konnte bereits das große Potenzial der konturnahen Temperierung in Verbindung mit der variothermen Prozessführung nachgewiesen und optimiert werden. So kann bei einer Vorlauftemperatur von 120/60 °C der Formeinsatz innerhalb von 11 s von 62 °C auf 116 °C aufgeheizt werden.

Bauteiletemperatur während der Einspritzphase - konventionell

Bauteiletemperatur während der Einspritzphase - variotherm

Position und Ausprägung der Bindenähte - konventionell

Position und Ausprägung der Bindenähte - variotherm

ADDITIVE FERTIGUNG UND WÄRMEBEHANDLUNG

Wir gewährleisten die höchstmögliche Qualität, Zuverlässigkeit und Gleichmäßigkeit der additiv gefertigten Bauteile, indem wir jeden Schritt der Wertschöpfungskette von der Pulverherstellung bis zur Auslieferung steuern. Ob es sich um einen Einzelteilauftrag oder eine Serienproduktion handelt, unsere internen Qualitätssysteme stellen sicher, dass wir Ihre Anforderungen jedes Mal erfüllen. Dabei setzen wir modernste Werkzeuge ein, um unsere internen Druckprozesse kontinuierlich zu verbessern und zu verfeinern. Versuchsplanung, statistische Prozesskontrolle und Prozessüberwachung bilden die Grundlage unserer Methodik. Die kontinuierliche Innovation unserer AM- und Materialgruppen stellt sicher, dass wir überlegene Materialeigenschaften für die anspruchsvollsten Anwendungen liefern. Das Ergebnis ist, dass unsere Kunden die Teile mit einem Höchstmaß an Vertrauen in Betrieb nehmen können.

Wir verstehen die Wechselwirkungen zwischen Laser und Material. Dieses tiefgreifende Verständnis von AM und PIM ermöglicht es unseren Kunden, einen Mehrwert für ihr Unternehmen zu schaffen und Wettbewerbsvorteile zu erzielen.

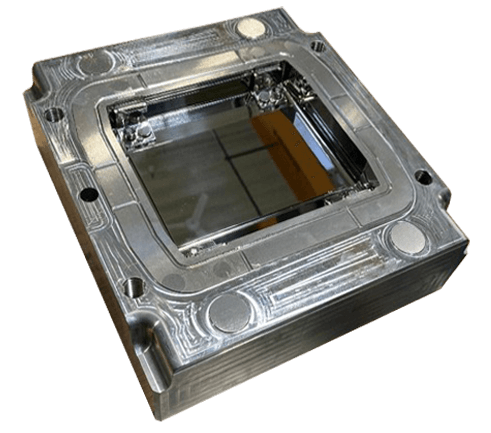

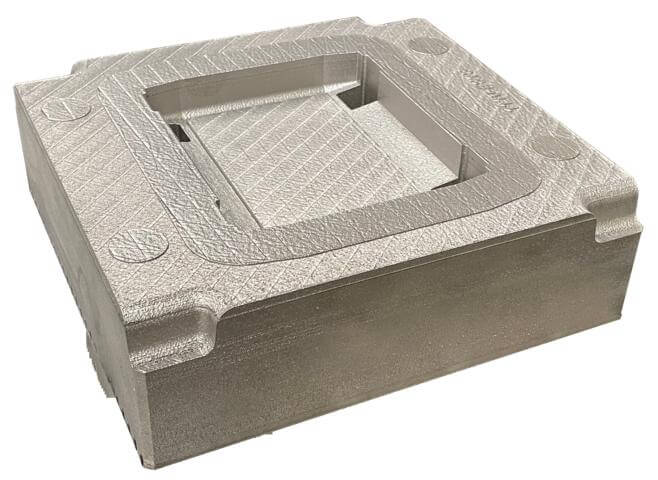

Bild links: Werkzeugeinsatz entpulvert

Unsere Nachbearbeitungsmöglichkeiten reichen von der einfachen Trennung des Bauteils von der Bauplattform über die Entpulverung aus konturnahen Kühlkanälen bis hin zum einbaufertigen Produkt. Unsere Vakuumhärtereien sind mit Vakuumhärteöfen unterschiedlicher Größe ausgestattet und bieten damit ein hohes Maß an Flexibilität beim Härten und Anlassen. Dank des Know-hows und der langjährigen Erfahrung unserer Spezialisten können wir optimale Wärmebehandlungsergebnisse und reproduzierbare Eigenschaften für unsere additiv gefertigten Bauteile sicherstellen.

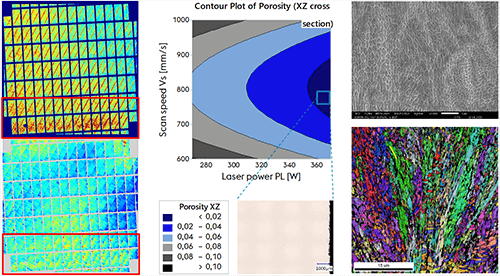

OPTIMIERTES DRUCKEN

Wir verstehen die Wechselwirkungen zwischen additivem Fertigungsprozess und Werkstoff und ermöglichen durch dieses tiefe Verständnis eine prozesssichere Lösung sowie porenfreie Oberfläche für höchste Bauteiloberflächenqualität.

Links: „Build Zone“ des Optimierungsziels, ermittelt durch Prozessüberwachung mit EOSTATE Exposure OT (oben) und EOSTATE MeltPool (unten).

Mitte: Versuchsplanung zur Parameteropti-mierung unter Verwendung der Konturabbildung des Designs der Reaktionsfläche für Porosität (oben) und der zugehörigen metallographischen Probe nach der Optimierung (unten).

Rechts: Mikrostruktur des AM verarbeiteten H13-Typs, analysiert mittels REM (oben) und EBSD (unten).

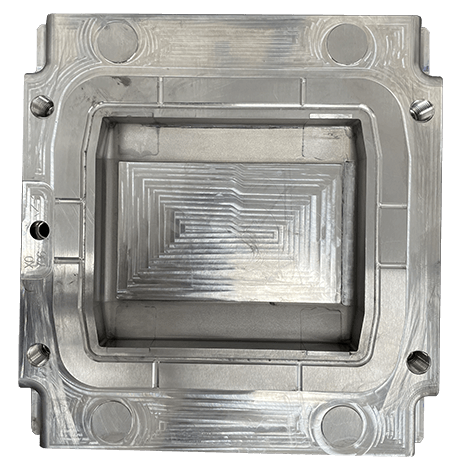

MECHANISCHE BEARBEITUNG

Die mechanische Bearbeitung des konturnah gefertigten Einsatzes erfolgte durch den Kooperationspartner FBB Formenbau Buchen GmbH. Dieser bildet die Basis für alle nachgelagerten Bearbeitungsschritte.

FBB ist ein erfahrener Experte für die Herstellung von Kunststoff- und Silikonprodukten, der maßgeschneiderte Werkzeuge und Formen unter Berücksichtigung von Kundenwünsche und Qualitätsstandards entwickelt. Ob für Spritzguss oder Silikonspritzguss, ist FBB Ihr zuverlässiger Partner für hochwertige und funktionale Produkte im beruflichen und privaten Umfeld.

Bild links: Formeinsatz nach dem Senkerodieren

POLIERBARKEIT VON ADDITIV HERGESTELLTEN FORMEINSÄTZEN

Die Polierbarkeit ist ein äußerst wichtiger Faktor in der Kunststoff-Spritzgießindustrie. Die Polierbarkeit von additiv gefertigten Formteilen hängt von einer Reihe von Faktoren wie den Druckparametern und der Qualität des Pulvers ab. Wir haben unsere Druck- und Pulverherstellungsprozesse optimiert, um sicherzustellen, dass unsere gedruckten Einsätze so poliert werden können, dass sie den SPI-Branchenstandards entsprechen. Durch eine enge Zusammenarbeit zwischen der Parameterentwicklung und unseren Polierexperten der voestalpine eifeler Unternehmensgruppe können wir durch den Einsatz innovativer Technologien und Polierverfahren die qualitativ höchstwertigen Polierergebnisse erzielen.

Die auf die eigenen Pulver optimierten Verarbeitungsparameter stellen eine Porenfreiheit der Bauteile sicher (Dichte 99,98 %) und ermöglichen so das Hochglanzpolieren (SPI-A1).

Hochglanz polierte Teile

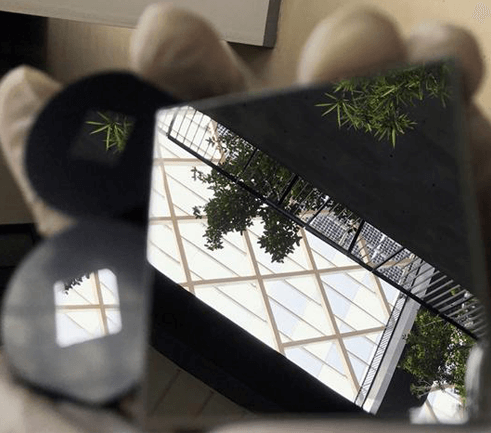

TEXTURIERUNG DER WERKZEUGOBERFLÄCHE

Eschmann Textures bietet weltweit ein breites Technologiespektrum zur Oberflächenbearbeitung von kunststoffverarbeitenden Werkzeugen nach individuellen Kundenwünschen. Je nach spezifischen Anforderungen an Werkzeuggeometrie und Design stellen wir stets die passende Technologie für die spätere Werkzeugbearbeitung zur Verfügung. Hierfür greifen wir auf ein vielfältiges Produktionsportfolio zurück, das unteranderem hochpräzise 5-Achs Laserbearbeitung und klassische Ätztechnik umfasst. Auf diese Weise eröffnen wir neue Perspektiven für Kunststoffformwerkzeuge, indem wir ansprechende visuelle und haptische Oberflächentexturen realisieren, die von Automobilanwendungen bis hin zu Lifestyle-Produkten reichen.

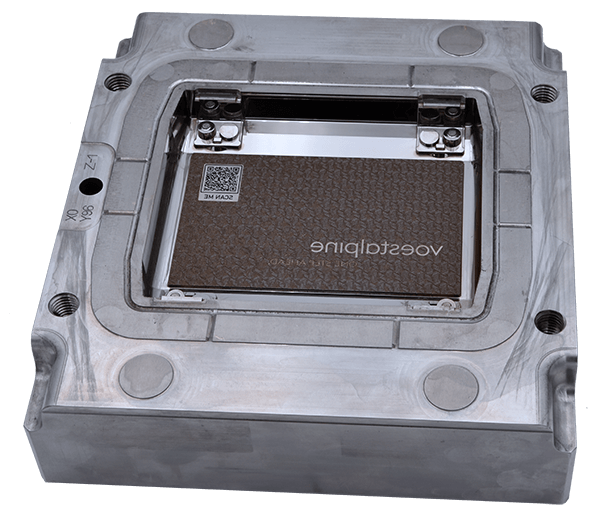

Der Werkzeugeinsatz ist mit einer Hintergrundtextur versehen, in welche eine digitales Wasserzeichen integriert wurde. Durch die eingesetzte Femto-Lasertechnologie können selbst feinste Strukturen eingebracht werden.

Digimarc-Wasserzeichen

Mittels digitaler Wasserzeichen lassen sich unsichtbare Informationen in die Oberfläche von Kunststoffprodukten integrieren. Dabei haben wir das digitale Wasserzeichen in die Laserstrukturierung der Gehäuseoberfläche integriert. Nutzungsmöglichkeiten dieser Technologie sind beispielsweise ein effizientes Tracking von Inhalten, die Steigerung der Verbraucherinteraktion und den Erhalt des Markenrufs. Weiterhin kann die Technologie für die Integration von Recyclinginformationen direkt in die Bauteiloberfläche zukünftig an Bedeutung gewinnen.

Am Beispiel des Demonstrators konnten Sie dem Wasserzeichen direkt auf diese Website folgen. Für die Integration von digitalen Wasserzeichen in Werkzeug für die Kunststoffverarbeitung ist Eschmann Textures ihr Partner.

Hier der Link zur Digimarc-App

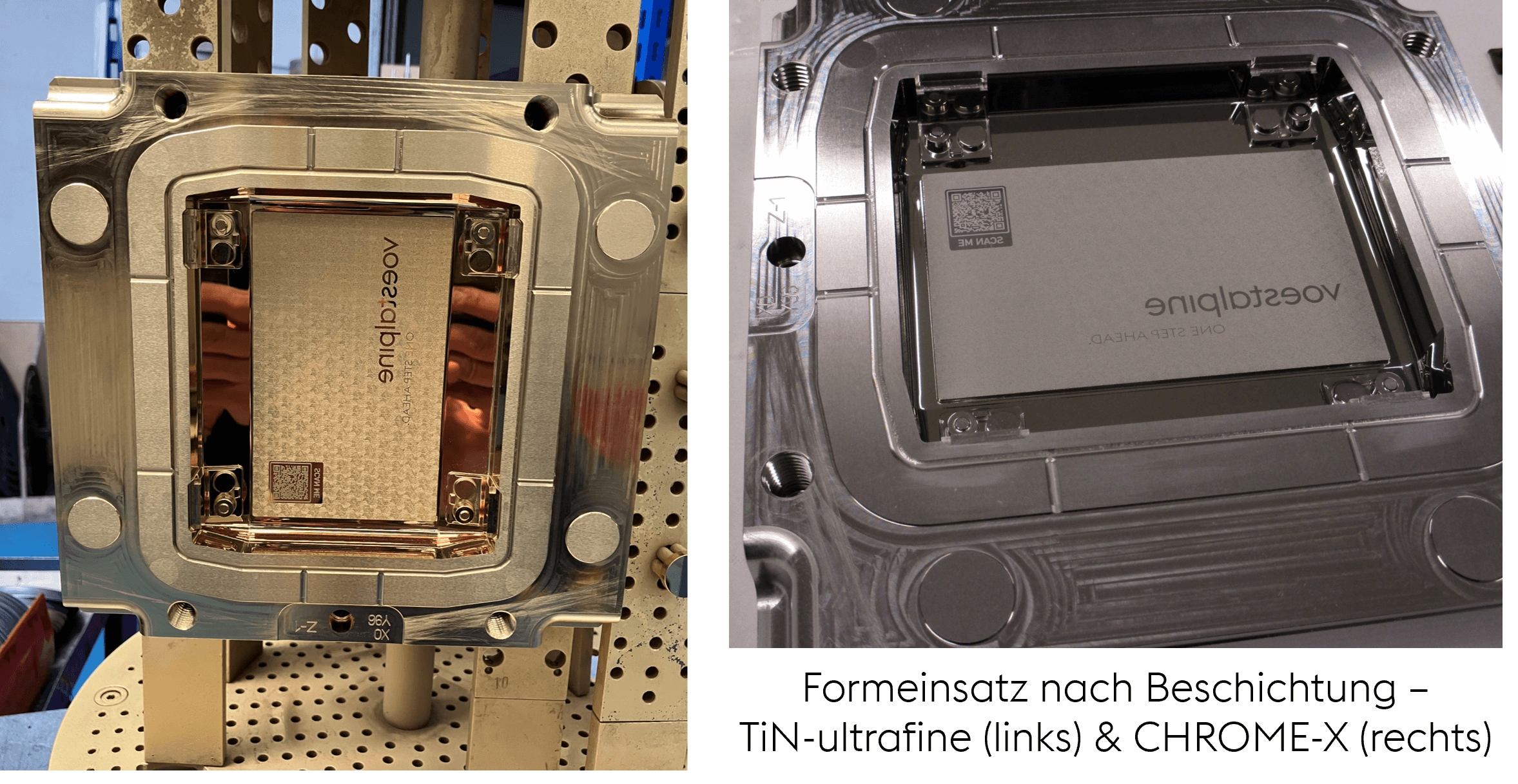

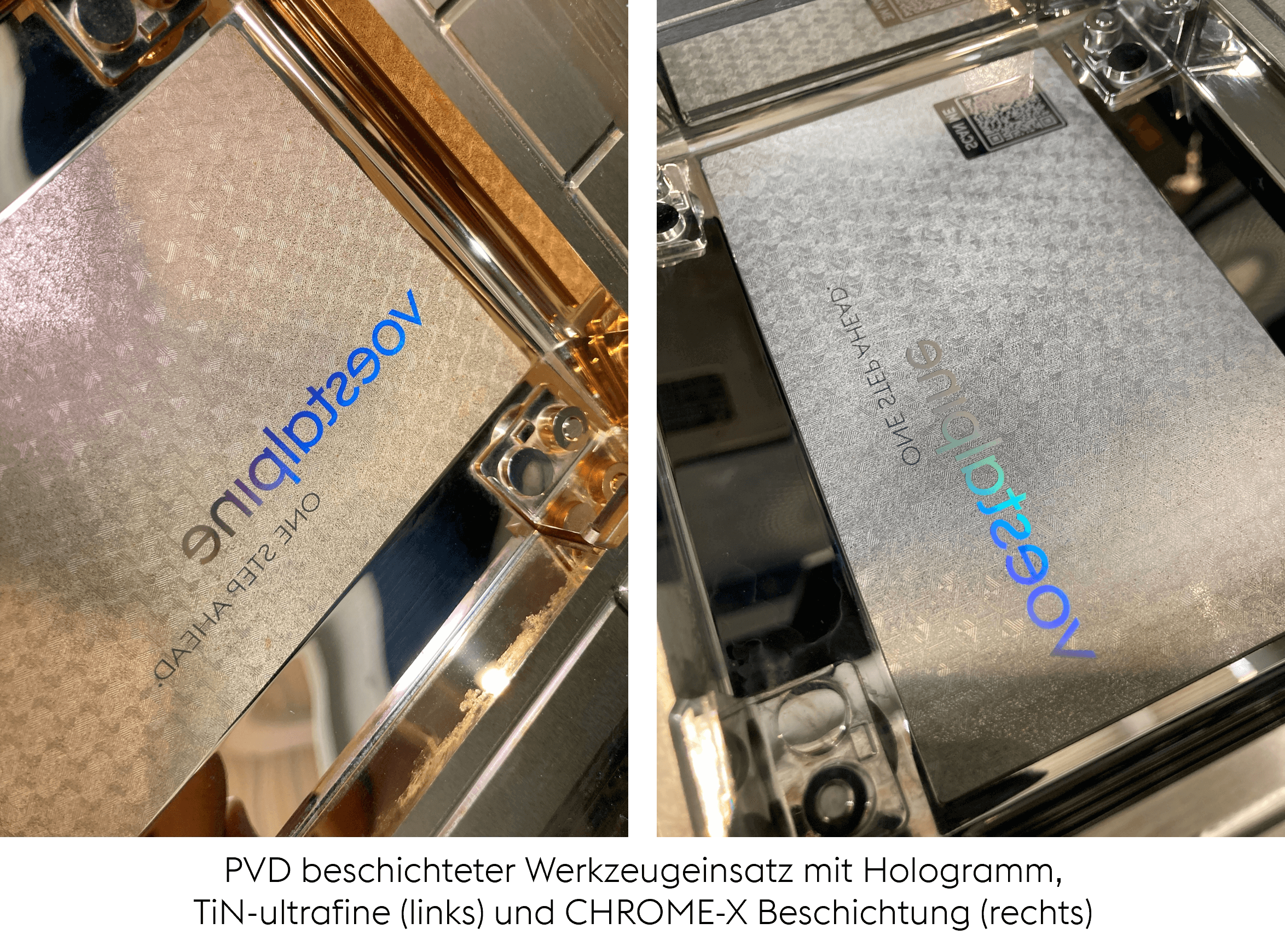

PVD-BESCHICHTUNG

Die beim Gehäuse verwendete flammgeschützte PC/ABS-Formmasse macht einen Verschleißschutz der feinen Hologramm-Textur notwendig, um den Effekt über die Werkzeugstandzeit zu erhalten. Die geforderte Verschleißbeständigkeit der Oberflächen bei gleichzeitigem Erhalt der Hochglanzoberfläche wird mit der TiN-ultrafine– oder der CHROME-X-Beschichtung der voestalpine eifeler Coating erreicht. Neben dem Verschleißschutz wird durch die Beschichtung auch die Entformung positiv beeinflusst. Die TiN-ultrafine ist eine verschleißfeste Arc-Schicht, welche mittels SPCS-Technologie hergestellt wird und dadurch Droplet-ärmer als herkömmliche Arc-TiN-Schichten ist. Im Gegensatz hierzu wird bei der CHROME-X die Sputter-Technology genutzt, wodurch ein Droplet-freier Schichtauftrag ermöglicht wird. Mittels TiN-ultrafine oder CHROME-X kann demnach der ideale Kompromiss zwischen Verschleißbeständigkeit und Glanzgraderhaltung getroffen werden.

voestalpine eifeler Coating bietet mit seinen fortschrittlichen Dienstleistungen, Technologien und Produkten seit über 40 Jahren gezielte Anpassungen der Oberflächeneigenschaften und ermöglicht dadurch die Optimierung von Fertigungsverfahren und Werkzeugeigenschaften. Durch die passende Produktlösung für die jeweilige Kundenanwendung, wird Verschleiß reduziert und eine Standzeiterhöhung der Werkzeuge und Komponenten erreicht.

HOLOGRAMM

Durch unsere Femto-Lasertechnik können äußerst präzise feine Strukturen in Werkzeugeinsätze eingearbeitet werden, wie zum Beispiel Hologramm-Effekte, die den Schriftzug “voestalpine – ONE STEP AHEAD.” hinterlegen. Diese Strukturen nutzen das Phänomen der Diffraktion, bei dem Lichtwellen, die auf die Struktur treffen, sich verbreiten, anstatt nur in eine Richtung reflektiert zu werden. Abhängig von der Position des Betrachters und der Lichtquelle wird das Licht in verschiedenen Spektralfarben gebrochen. Dieser Effekt kann durch den Laser-Prozess gesteuert werden.

Der Hologramm-Effekt kann im Spritzgießverfahren auf der Oberfläche des Formteils abgebildet werden und dient nicht nur einem optischen Zweck, sondern kann auch für sicherheitstechnische Anwendungen genutzt werden.

SPRITZGIESSEN

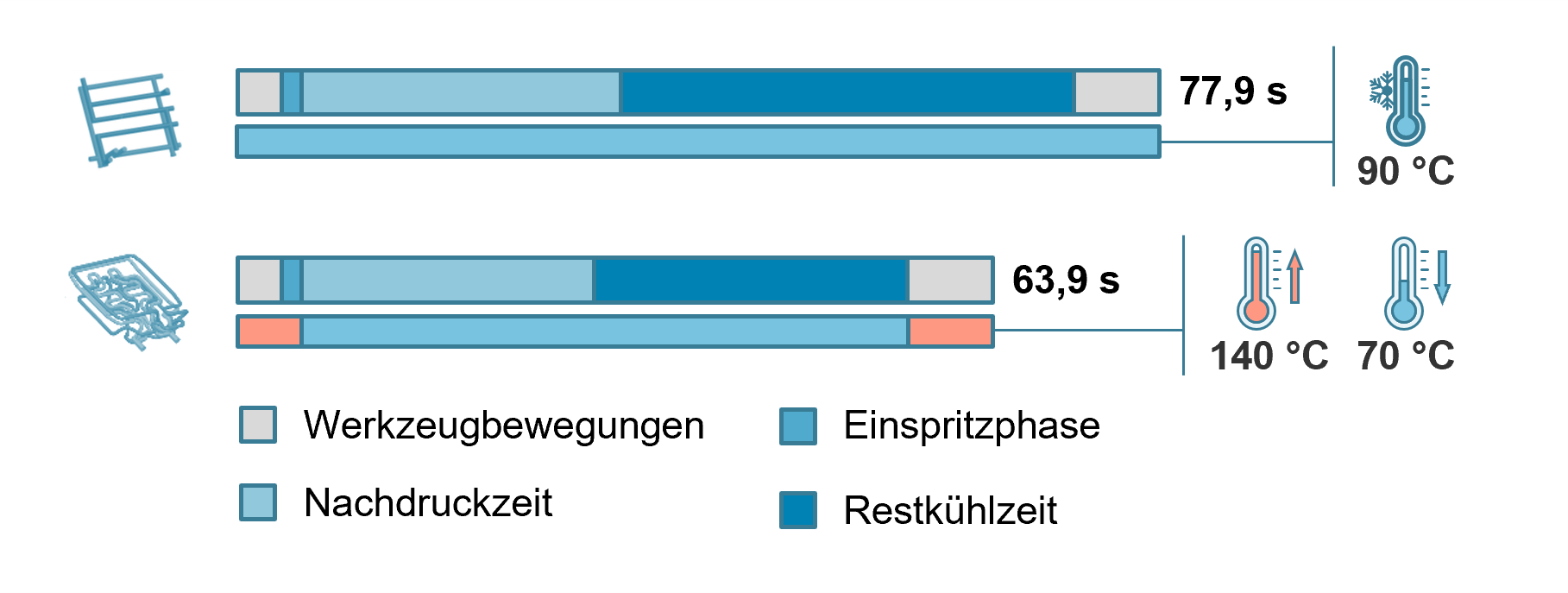

Die Abmusterung des Formeinsatzes erfolgte durch den Kooperationspartner FBB Formenbau Buchen GmbH. Hierbei wurde sowohl den konventionell gebohrte Einsatz mit kontinuierlicher Wassertemperierung (90 °C) als auch der additiv gefertigte Einsatz mit konturnaher, variothermer Temperierung (70/140 °C) bemustert. Durch die erhöhte Fließfronttemperatur im variothermen Prozess konnten die Fließlinien vollständig eliminiert werden.

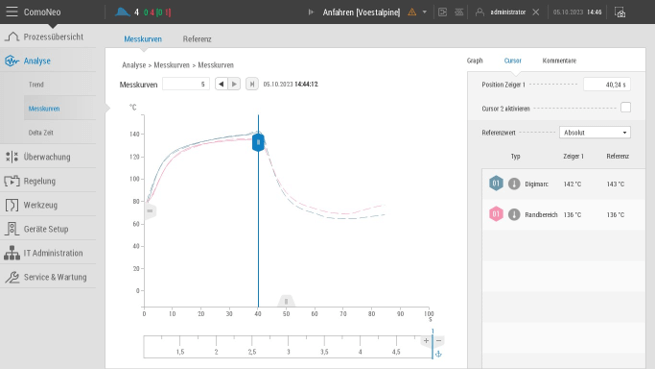

Das konturnahe Kühlkanallayout ermöglichte eine sehr schnelle Erwärmung des Formeinsatzes auf die Zieltemperatur von 120 °C. Dadurch konnte das Aufheizen in den Nebenzeiten erreicht werden. Die niedrigere Werkzeugtemperatur in der Nachdruckphase und Restkühlzeit ermöglichte eine Verkürzung der Zykluszeit um 18 %.

SENSOR INTEGRATION

Unsere patentierte Technologie zur Integration von Thermoelementen in additiv gefertigte Formeinsätze ermöglicht eine äußerst präzise Platzierung der Messstellen direkt unterhalb der Werkzeugwand. Dabei nutzen wir die größere Gestaltungsfreiheit der additiven Fertigung für die Integration der Sensoren, ohne das Layout der Temperierkanäle zu beeinträchtigen. Die Anwendungsmöglichkeiten dieser Technologie sind vielfältig. Sie reichen von der Überwachung der Werkzeugtemperatur bis zur Analyse der Funktionsweise von Kühlkanälen über einen bestimmten Zeitraum. Außerdem können potenzielle Störungen in der Temperierung erkannt werden. Bei diesem Demonstrator wird die variotherme Prozessführung quantitativ erfasst. Zur Durchführung dieser Aufgaben können Prozessüberwachungssysteme wie das ComoNeo unseres Kooperationspartners, der Kistler Group, eingesetzt werden.

Im gezeigten Demonstrator sind zwei Thermoelemente integriert. Ein Sensor misst die Werkzeugwandtemperatur im Bereich der Fließlinie, der andere im Bereich der Hologrammstruktur. Mithilfe dieser Sensoren konnten die Aufheiz- und Abkühlphasen in den Bereichen der Fließlinien-Bildung und der Hologrammstruktur quantitativ erfasst werden. Dies ermöglichte Einblicke in den Prozess, die sowohl zur Verbesserung der Bauteilqualität als auch zur Optimierung der Zykluszeit genutzt werden können. Durch die präzise Positionierung der Thermoelemente konnten die Aufheiz- und Abkühlphasen ohne Zeitverzögerung im Vergleich zur Messung der Rücklauftemperatur erfasst werden. Dadurch konnte der variotherme Spritzgießprozess effizient hinsichtlich der Zykluszeit optimiert werden.

Vollständige Vermeidung der Oberflächenfehler durch variotherme Prozessführung