Konturnahe Temperierung durch Additive Fertigung

Optimale Kombination von Kosteneffizienz und Teilequalität

Die additive Fertigung bietet im Gegensatz zu konventionellen subtraktiven Verfahren eine deutlich höhere konstruktive Freiheit in der Auslegung von Werkzeugeinsätzen. Um diesen Vorteil in vollem Umfang zu nutzen, ist es entscheidend, dass die Bauteileigenschaften – bestimmt durch die Kombination aus Pulver, Prozessparametern und Wärmebehandlung – denen der traditionell verwendeten Stabmaterialien entsprechen. Die Additive Manufacturing Center der voestalpine bieten eine große Auswahl an korrosions- und verschleißfesten Pulverwerkstoffen mit hoher Zähigkeit. Diese optimalen Bauteileigenschaften werden durch die speziell entwickelten Materialien und den präzisen additiven Fertigungsprozess erreicht.

Additive Fertigung und voestalpine Premium Powder Materials

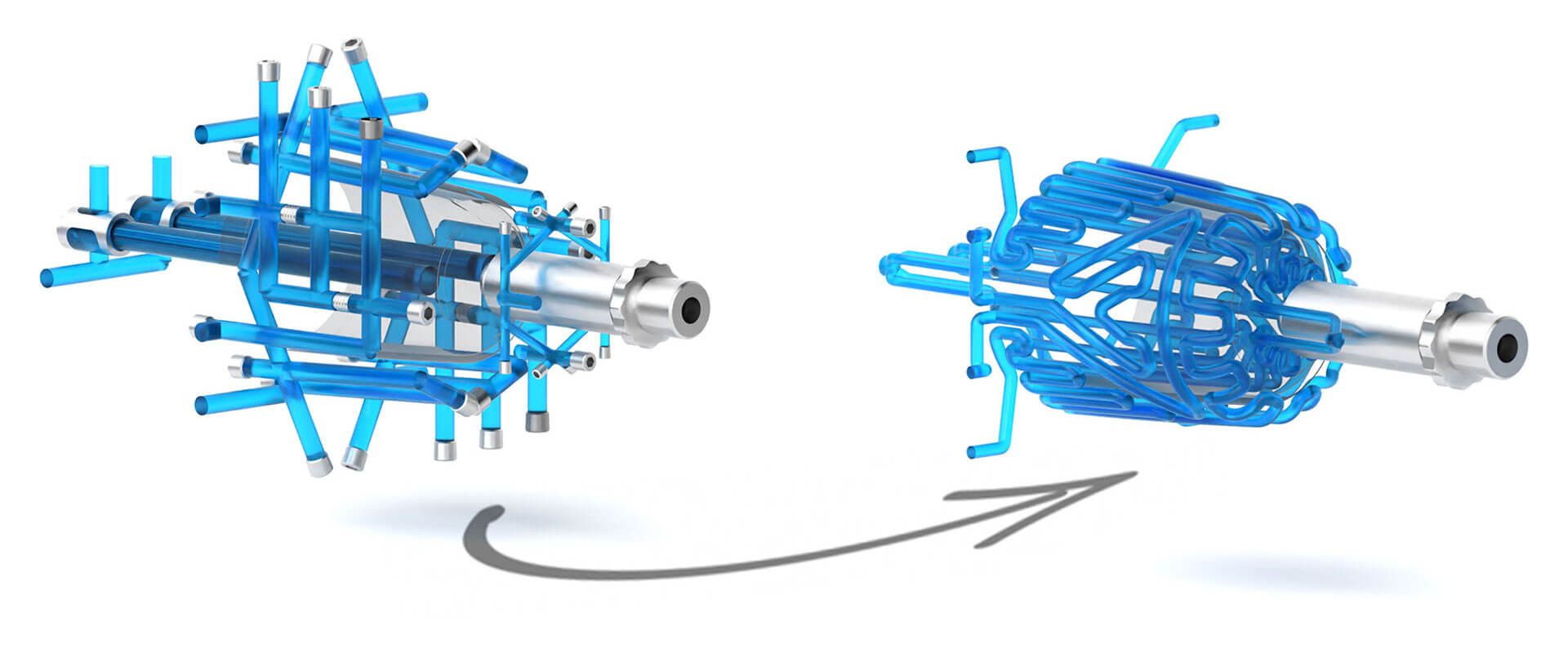

Die additive Fertigung (Additive Manufacturing, AM), auch bekannt als “3D-Druck”, ist nicht nur eine neue Art der Fertigung, sondern erfordert auch eine neue Art Produktdesigns zu denken. Es gibt weniger Limitierungen, wenn ein Endprodukt digital entworfen und Schicht für Schicht hergestellt wird.

AM ermöglicht eine Bauteilherstellung mit kürzeren Vorlaufzeiten, bei geringerem Gewicht und die Realisierung von Geometrien, die bisher nicht oder nur mit hohem Aufwand herstellbar waren. Auf Basis der digitalen 3D-Daten können hochkomplexe Strukturen mit Metallpulver “gedruckt” werden, welches speziell auf die Anforderungen Ihrer Anwendung zugeschnitten sind.

Als globaler Stahl- und Technologieführer treiben wir Innovationen und Entwicklungen auf der Basis unserer langjährigen Erfahrung im Bereich Werkstoffe und Verarbeitung voran. Angefangen bei der Legierungsentwicklung und der Metallpulverherstellung über die Auslegung und Konstruktion, die additive Fertigung und die Nachbearbeitung (u.a. Wärmebehandlung), bieten wir maßgeschneiderte „End-to-End“-Lösungen – vom Konzept bis zum einbaufertigen Werkzeugeinsatz

Wir Haben den Richtigen Pulverwerkstoff für Ihre Anspruchsvolle Anwendung

Korrosionsbeständige Pulverwerkstoffe

| Güte | Erreichbare Härte | Korrosions-beständigkeit | Verschleiß-beständigkeit | Polierbarkeit | Kerbschlag-zähigkeit |

|---|---|---|---|---|---|

| 52 HRC | ★★★ | ★★★ | ★★★ | / |

Uddeholm Corrax® für AM | 50 HRC | ★★★★★ | ★★★ | ★★★★ | ★★★★ |

Uddeholm Tyrax® für AM | 551 (58) HRC | ★★★★ | ★★★★★ | ★★★★★ | ★★★★★ |

BÖHLER M789 AMPO | 52 HRC | ★★★★★ | ★★★ | ★★★★ | ★★★★ |

1Anlassen, ²Stabmaterial als Vergleich

Warmarbeitsstähle

| Güte | Erreichbare Härte | Korrosions-beständigkeit | Verschleiß-beständigkeit | Polierbarkeit | Kerbschlag-zähigkeit |

|---|---|---|---|---|---|

| 53 HRC | / | ★★★ | ★★★★★ | / |

BÖHLER W722 AMPO (~1.2709) | 54 HRC | / | ★★★ | ★★★★ | / |

Uddeholm Dievar® für AM | 48 HRC | / | ★★★ | ★★★★★ | ★★★★★ |

BÖHLER W360 AMPO | 57 HRC | / | ★★★★★ | ★★★★ | ★★★ |

Simulationsbasierte Werkzeugauslegung für eine Gesteigerte Spritzgussprozess-Produktivität und Höhere Bauteilqualität

Um eine uneingeschränkte Einsadditiv gefertigte Formeinsätze vollständig zu optimieren, sind die Auswahl des richtigen Pulvermaterials und die Bestimmung der optimalen Prozessparameter von entscheidender Bedeutung. Das volle Potenzial der konturnahen Temperierung kann jedoch nur in Kombination mit einem simulationsgestützten Konstruktionsansatz ausgeschöpft werden. Wir von voestalpine bieten unseren Kunden diesen umfassenden Service und sorgen für mehr Leistung und Effizienz im Spritzgussprozess. Auf diese Weise können nicht nur zeitaufwändige Bemusterungsschleifen, sondern auch kostenintensive Modifikationskosten minimiert oder vermieden werden.

voestalpine KAFFEEBECHER-Werkzeug

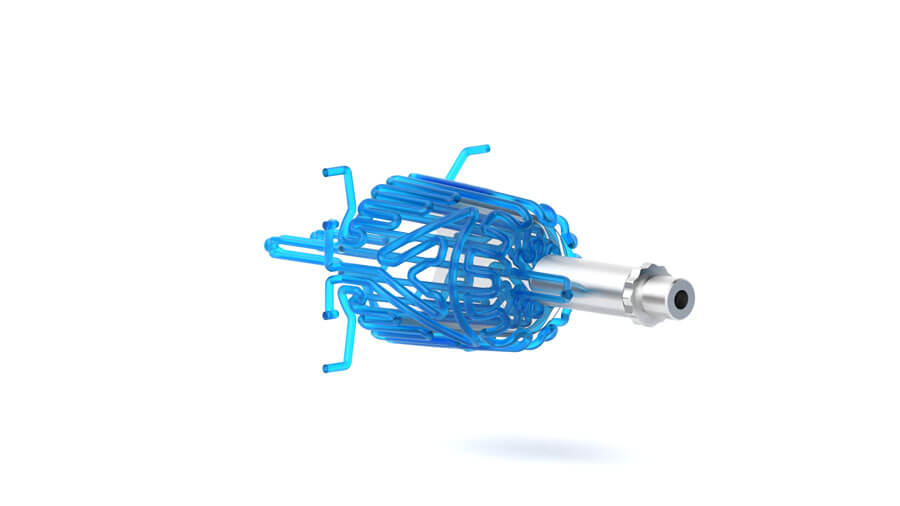

Der voestalpine KAFFEEBECHER stellt mehrere Herausforderungen an die Werkzeugtemperierung. Die Rautenstruktur auf der Mantelfläche führt zu unterschiedlichen Wandstärken entlang des Fließweges, woraus unterschiedliche Fließfrontgeschwindigkeiten am Umfang und eine ungleichmäßige Wärmeabgabe resultiert. Außerdem erfordern die feinen Mikrostrukturen auf der Oberfläche höhere Werkzeugwandtemperaturen für eine präzise Abformung, was wiederum die Kühlzeit verlängert.

Ein Vergleich zwischen der konventionellen und der konturnahen Temperierung verdeutlicht die Vorteile der konturnahen Variante. Bei der konturnahen Kühlung folgen die Kanäle exakt der Form des Bauteils, sodass die Strukturen in den Rauten während des Kühlvorgangs exakt nachgebildet werden können. Dies ist besonders im kritischen Kernbereich von Vorteil, wo die Wärmeableitung während des gesamten Zyklus eine wichtige Rolle spielt. Hierdurch wird eine wesentlich effizientere Kühlung ermöglicht.

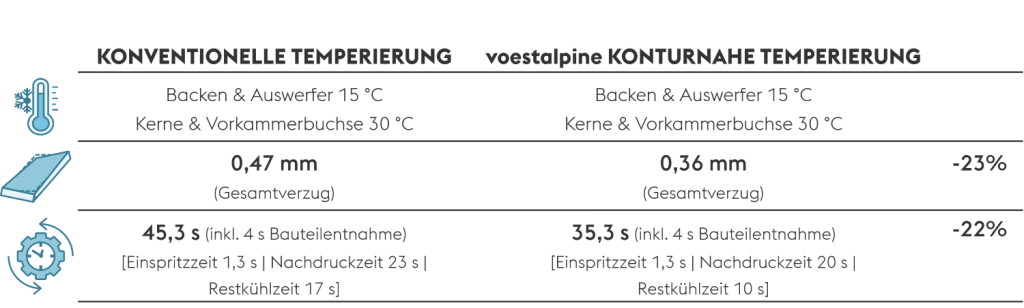

Optimierungsergebnisse des Becher-Werkzeugs

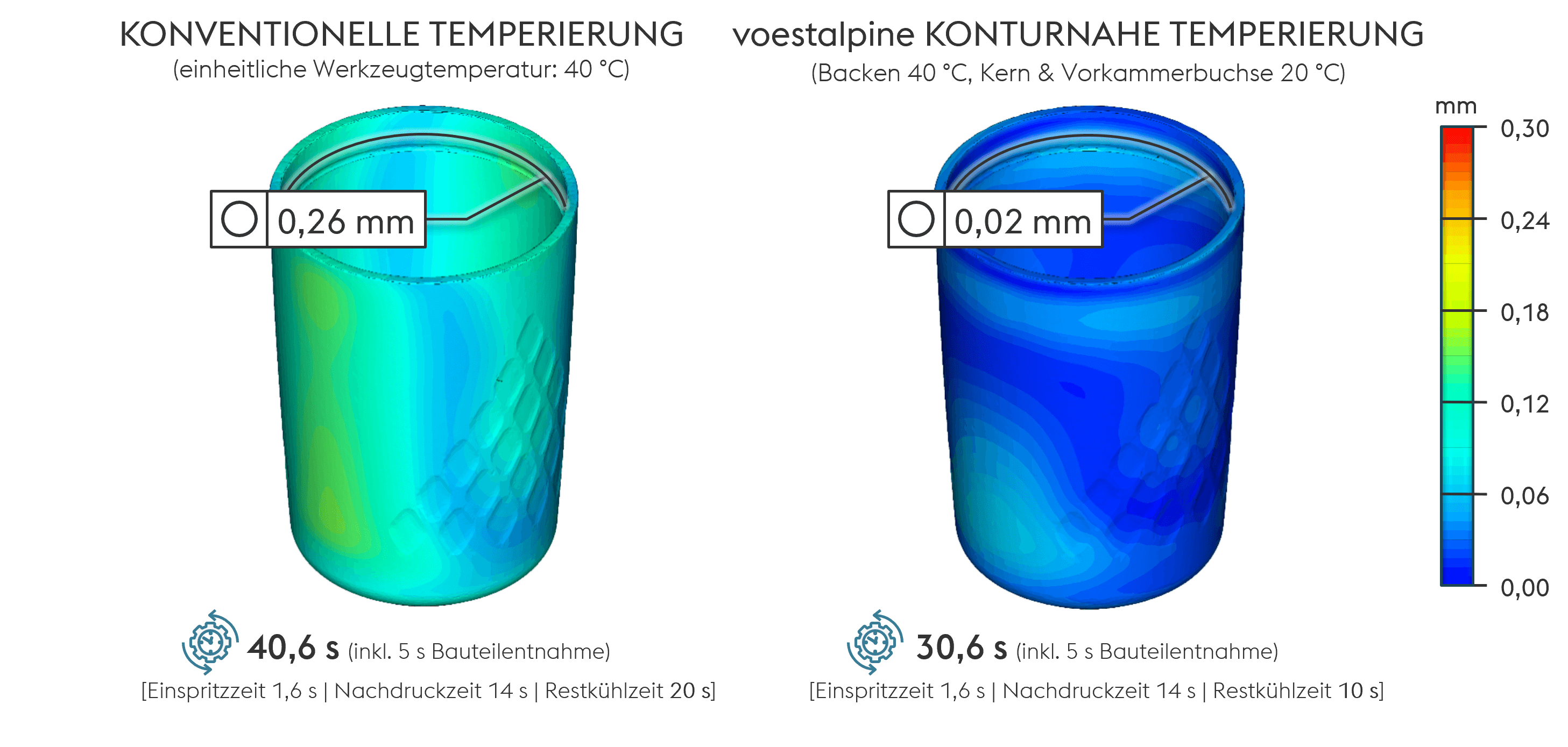

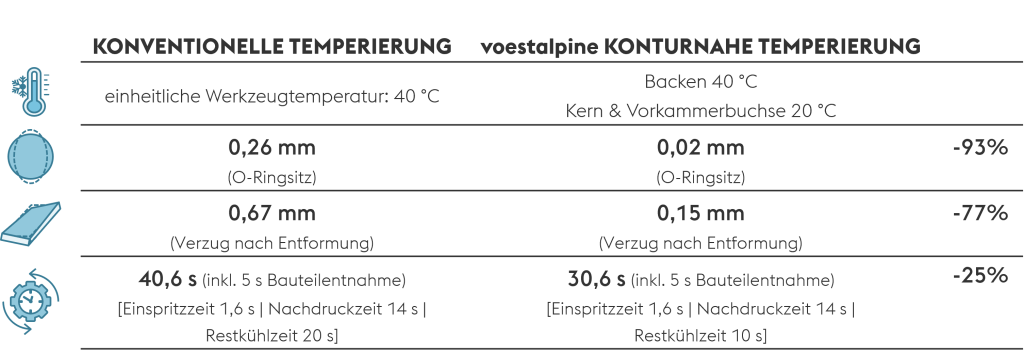

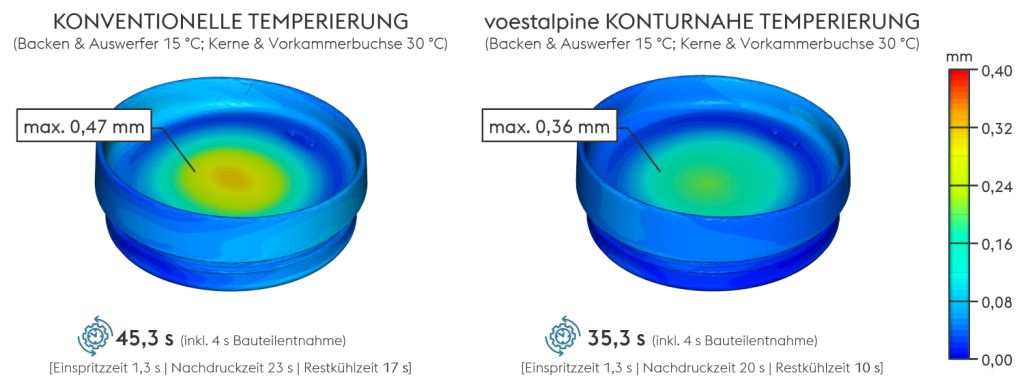

Das entscheidende Qualitätsmerkmal des Bechers ist die Rundheit und der Durchmesser im O-Ring-Sitz. Die Abbildung zeigt, dass bei der konturnahen Kühlung der Verzug trotz der 10 s kürzeren Kühlzeit um etwa 0,24 mm reduziert wird und so die geforderte Toleranz erreicht wird. Die deutliche Verringerung des Verzugs ist auf die sehr homogene Werkzeugwandtemperatur der Schieberbacken zurückzuführen (ΔT < 2 K).

Zur Ermittlung der optimalen Verarbeitungsparameter wurden virtuelle Musterungsschleifen durchgeführt. Dieser Ansatz ermöglichte einen optimalen Kompromiss zwischen Kosteneffizienz (kürzere Zykluszeit) und hoher Bauteilqualität (Präzision, Texturwiedergabe, minimaler Verzug und Rundheit) zu finden: 40 °C für die Schieberbacken, 20 °C für den Formkern und die Angussbuchse.

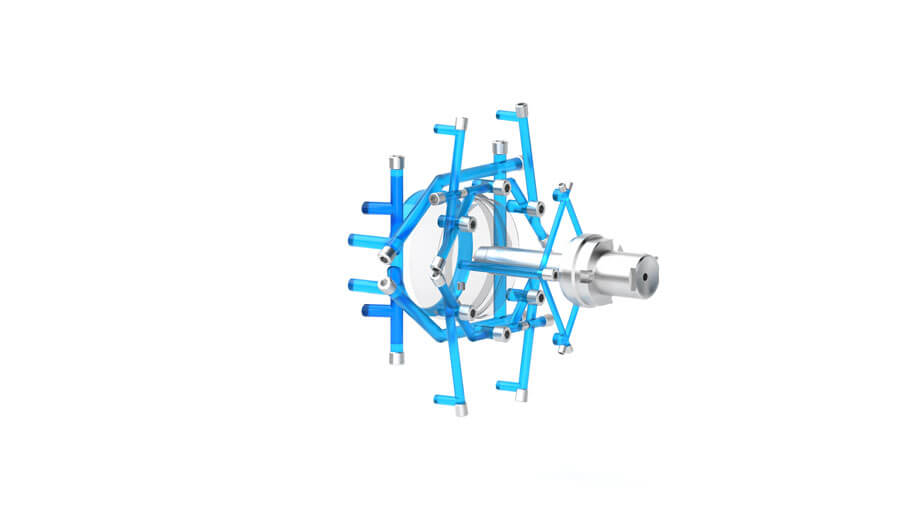

voestalpine DECKEL-Werkzeug

Die Geometrie des voestalpine KAFFEEBECHER-DECKELs macht ihn weniger anfällig für Verzug. Allerdings stellt die vergleichsweise hohe Wandstärke von 3,5 mm eine Herausforderung bei der Auslegung des Kühlsystems dar. Diese Wandstärke ist notwendig, um sowohl im Trinkrand- als auch im Schnapphaken-Bereich eine ausreichende Nachdruckwirkung zu erzeugen.

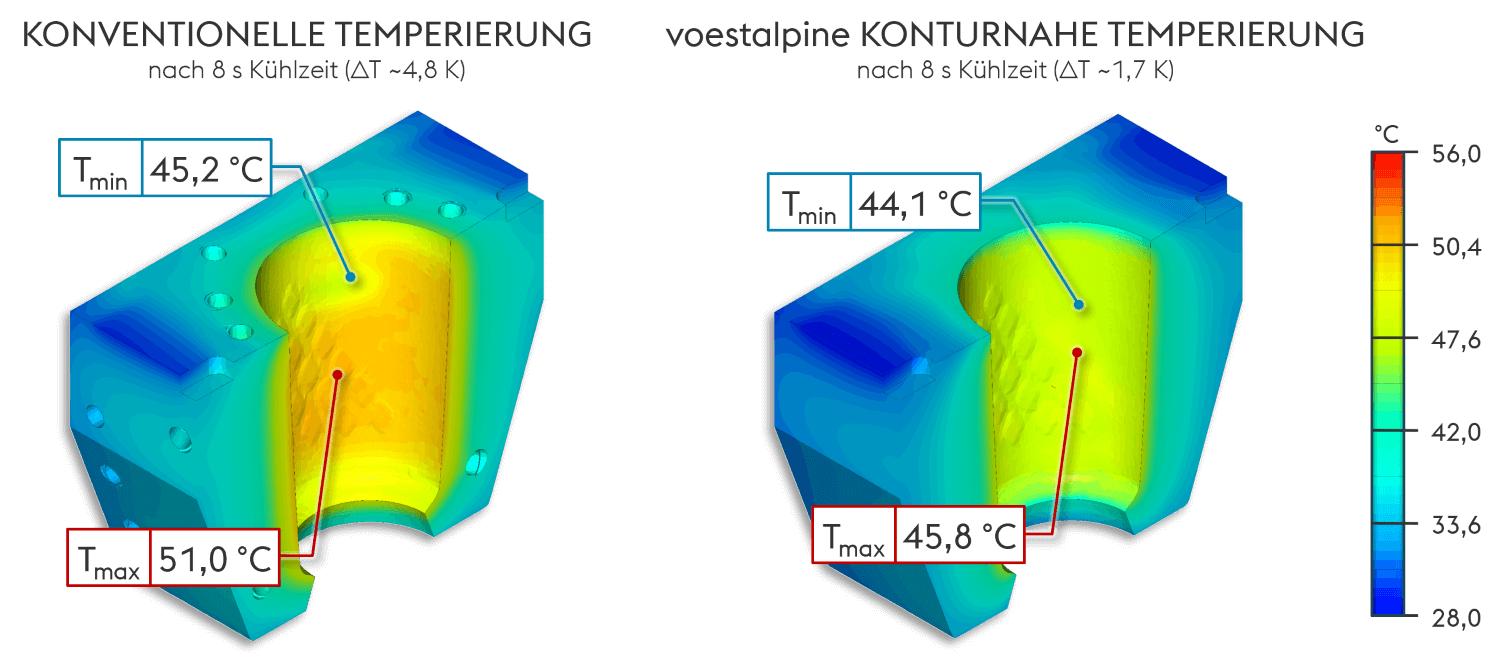

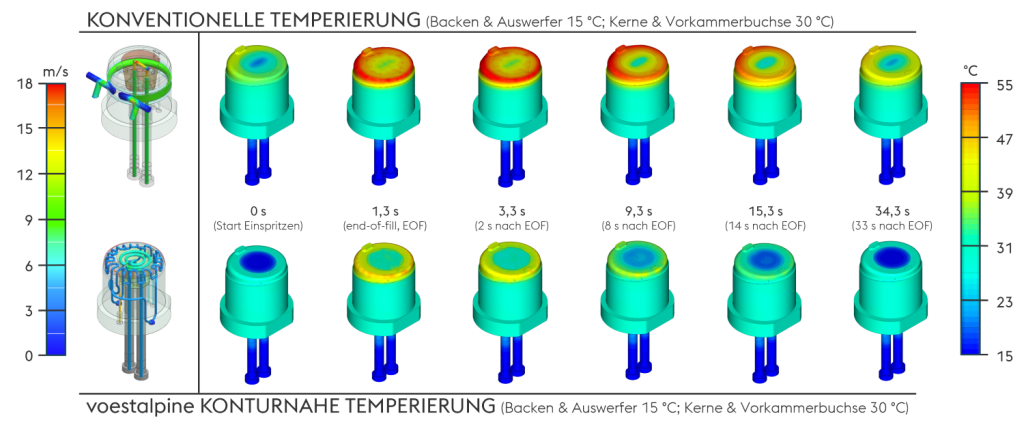

Insbesondere im Kern auf der Auswerferseite, der mit dem großen Konturauswerfer gekoppelt ist, ist eine effiziente Wärmeabfuhr entscheidend. Beim konventionellen Kühlkanal-Layout ist eine Temperierung nur unterhalb der Kerngeometrie möglich, wodurch sich der Kern zu Beginn des Zyklus im stationären Betrieb um mehr als 10 °C über die Mediumstemperatur erwärmt. Die konturnahe Kühlung hingegen ermöglicht es, die Kühlkanäle dicht an der Teilegeometrie im Teil zu positionieren, wodurch sichergestellt wird, dass der Kern zu Beginn jedes Zyklus die eingestellte Mediumstemperatur erreicht.

Kühlzeit Reduzierung im Deckel-Werkzeug

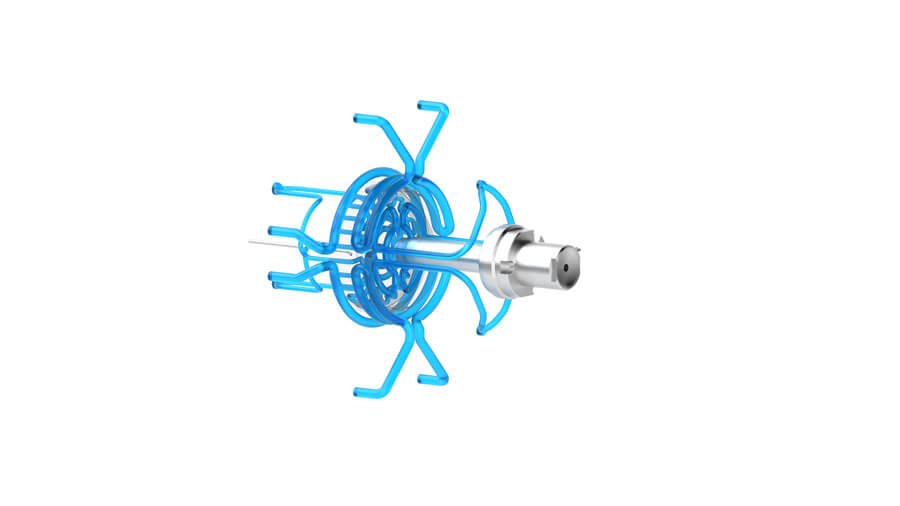

Bei der Konstruktion des Deckels stellt die Massenanhäufung am Übergang zwischen Deckelboden und Trinkrand eine große Herausforderung für die Kühlung dar. Dieses Problem wird durch das Vorhandensein einer doppelten Kante in diesem Bereich noch verschärft, da die für die Wärmeableitung verfügbare Oberfläche weiter verringert wird. Da der Trinkrand ein wesentliches Qualitätsmerkmal im Sichtbereich ist, ist es entscheidend, dass die Kühlung nicht nur einen effektiven Nachdruck gewährleistet, sondern auch Einfallstellen verhindert. Durch den Einsatz der konturnahen Temperierung kann die Kühleffizienz in diesem Bereich im Vergleich zum konventionellen Layout deutlich verbessert werden.

Darüber hinaus spielt der Wärmeeintrag aus dem Heißkanal eine entscheidende Rolle bei der Einhaltung der geforderten Ebenheit im Deckelboden. Eine effektivere Kühlung im Kern- und Auswerferbereich erhöht die Ebenheit weiter. Neben diesen Qualitätsverbesserungen konnte mit der konturnahen im Vergleich zur konventionellen Kühlung zusammen eine signifikante Reduzierung der Zykluszeit um 10 Sekunden erreicht werden.