voestalpine Lösungen für den Kunststoffspritzguss

Technologiekombination für ein Innovatives Produktdesign und eine Wirtschaftliche Produktion

Innovatives Produktdesign und kosteneffiziente Produktion erfordern eine nahtlose und gezielte Kombination von Werkstoffkompetenz und Spitzentechnologien über die gesamte Wertschöpfungskette hinweg. Um dies zu erreichen, ist eine enge Zusammenarbeit aller Beteiligten sowohl in der Entwicklung als auch in der Fertigung erforderlich. Als weltweit führender Anbieter von Werkzeugstahl sowie Services wie additive Fertigung, Wärmebehandlung, Texturierung und Beschichtung für Formenbauer und Spritzgießer steht die voestalpine High Performance Metals (HPM) Division für diesen kooperativen Ansatz.

Mit diesem Projekt demonstriert die voestalpine HPM, was möglich ist, wenn Innovation, Kollaboration und Technologien zusammenkommen, um die Grenzen des Formenbaus und Formteildesigns zu erweitern. Die Integration von funktionellen Strukturen und Texturen in den voestalpine Becher und Deckel war nur durch die ganzheitliche Betrachtung und Zusammenarbeit von Produktdesign, Werkzeugentwicklung und Spritzgussprozess möglich. Durch die optimierten voestalpine Pulvermaterialien für die additive Fertigung und eine frühzeitige Einbeziehung der konturnahen Temperierung und Kühlmittelverteilung in das Werkzeugdesign konnten zudem die Zykluszeiten erheblich reduziert und gleichzeitig die Teilequalität durch das Einhalten enger Toleranzen durch Sensorintegration verbessert werden.

Die verbesserte Kühlleistung ermöglicht nicht nur eine präzise Steuerung der Wandtemperatur in Schlüsselbereichen, sondern auch eine genauere Abformung von Mikrostrukturen ohne Beeinflussung der Maßhaltigkeit des Kunststoffteils. Eine auf die Texturen abgestimmte Beschichtung erhöht zudem die Verschleißbeständigkeit dieser Mikrostrukturen, ohne ihre Funktionalität zu beeinträchtigen.

Dieses Projekt ist ein Beweis dafür, wie die Grenzen des Werkzeug- und Teiledesigns erweitert werden können, wenn modernste Technologie auf eine enge Zusammenarbeit trifft.

voestalpine KAFFEEBECHER und DECKEL als Technologieträger

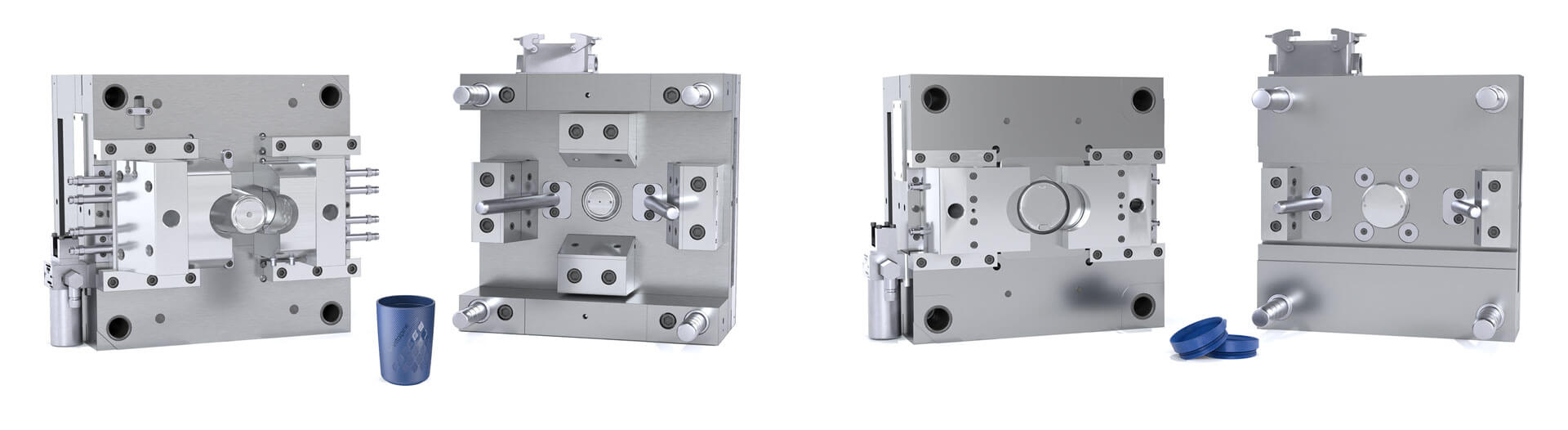

Das Kaffeebecher- und Deckelwerkzeug demonstrieren den Einsatz mehrerer innovativer Fertigungstechnologien sowie deren Kombination und verdeutlichen so die Integration von Nachhaltigkeit, Effizienz und Werkzeuglebensdauer:

»Gesteigerte Effizienz – die konturnahe Temperierung reduziert die Zykluszeiten und senkt die Ausschussrate durch eine homogene Temperaturverteilung.

»Optimierte Fertigungskette – die additive Fertigung verkürzt die Fertigungskette in der Herstellung der Formeinsätze und minimiert das Zerspanvolumen.

»Verlängerte Werkzeuglebensdauer – Verwendung von verschleißfesten Materialien und PVD-Beschichtungen zum Schutz der Mikrostrukturen, wodurch eine längere Lebensdauer erreicht wird.

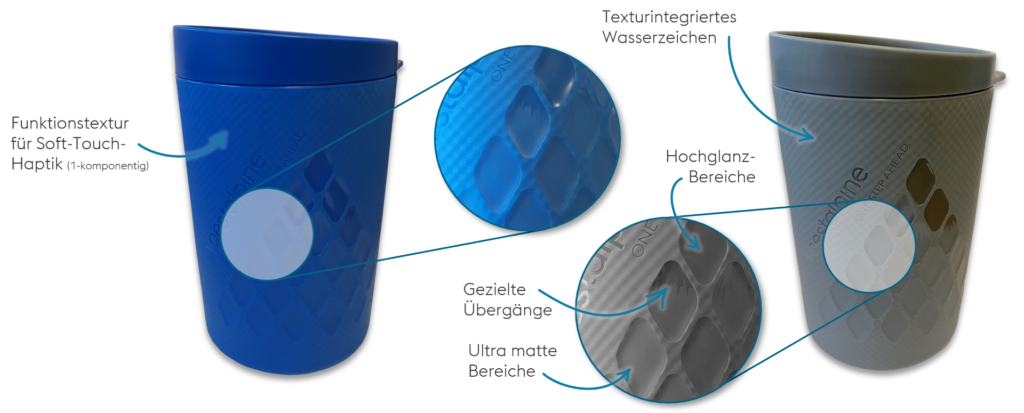

»Uneingeschränktes Recycling – Erzielung harter und weicher Oberflächeneigenschaften durch eine funktionale Textur in einem 1K-Spritzgussformteil.

»Unsichtbare Wasserzeichen – Integriert in die Formteiloberfläche für eine einfache und sortenreine Trennung im Recyclingprozess.

Oben: Der voestalpine Kaffeebecher mit seinen verschiedenen Designmerkmalen ermöglicht durch die einzigartigen Technologiekombination der voestalpine HPM