Wie Sie digitale Wasserzeichen in Ihren Kunststoff-Spritzgießprozess integrieren

In diesem Artikel erörtern wir, wie das Streben nach einer Kreislaufwirtschaft für Kunststoffverpackungen zu neuen Technologien wie digitalen Wasserzeichen geführt hat, die eine genaue Sortierung und hohe Recyclingraten ermöglichen. Wir schauen uns auch an, wie digitale Wasserzeichen in den Kunststoffspritzgussprozess integriert werden und wie Eschmann Textures – ein Teil der voestalpine High Performance Metals Division – die Expertise in der Lasertexturierung bereitstellt, um dies zu ermöglichen.

ÜBER DIGITALE WASSERZEICHEN

Das Bestreben, eine Kreislaufwirtschaft für Verpackungen zu schaffen und Kunststoffabfälle in Verpackungen zu vermeiden, hat zu neuen Herausforderungen und Möglichkeiten für Kunststoffspritzgießer geführt. Eine wichtige Möglichkeit ist die Integration digitaler Wasserzeichen in das Kunststoffteil während des Spritzgießprozesses. Diese kleinen und fast unsichtbaren Codes, die das Kunststoffteil bedecken, können während des Recyclingprozesses gescannt werden, um eine genaue Sortierung und hohe Recyclingraten zu ermöglichen.

Die Initiative HolyGrail 2.0 hat diese bahnbrechende Technologie vorangetrieben, um eine Lösung für höhere Recyclingraten vor allem für Kunststoffverpackungen in der EU zu schaffen. Mit der Organisation unter der Leitung der AIM European Brands Association und der Alliance to End Plastic Waste werden die Auswirkungen und Vorteile dieser Technologie weltweit angestrebt.

DIE VORTEILE VON DIGITALEN WASSERZEICHEN

Das Streben nach einer Kreislaufwirtschaft für Kunststoffe hat bereits Technologien hervorgebracht, die hohe Sortierraten im Recyclingprozess ermöglichen. Viele Eigenschaften von Kunststoffabfällen können mithilfe der Nahinfrarotspektroskopie (NIRS) ermittelt werden. Diese Technologie weist jedoch einige Einschränkungen auf, darunter die Schwierigkeit, dunkle, insbesondere schwarze Kunststoffe genau zu erkennen. Die Verwendung von Identifikationsstempeln (ASTM International Resin Identification Coding System), die während des Formprozesses auf dem Produkt angebracht werden, ist eine Alternative zu NIRS. Während beide Methoden einen bedeutenden Schritt in Richtung einer Kreislaufwirtschaft für Kunststoffe darstellen, ist es die im digitalen Wasserzeichen enthaltene nahtlose Technologie, die letztendlich die Entwicklung ermöglicht.

AKTUELLER STAND VON HOLYGRAIL 2.0.

Die letzte Forschungs- und Entwicklungsphase von HolyGrail 2.0 begann Ende 2023 mit dem Ziel, die Technologie zu validieren und den Weg für die Markteinführung zu ebnen. Auch die Einführung eines Pilotmarktes in Frankreich hat bereits begonnen. All dies geschieht im Hinblick auf die von der Europäischen Kommission für 2030 gesetzte Frist, bis zu der alle Kunststoffprodukte entweder wiederverwendbar sein oder ein kosteneffizientes Recycling ermöglichen müssen. Mehr über den aktuellen Stand können Sie hier lesen.

WAS DIES FÜR KUNSTSTOFFSPRITZGIESSER BEDEUTET

Mit über 160 Unternehmen und Organisationen, die HolyGrail 2.0 unterstützen, darunter die meisten großen Markenartikelhersteller und Akteure der Verpackungswertschöpfungskette – von Amazon bis Wrap (und mit Pepsico und Procter & Gamble irgendwo dazwischen) – wird der Markteintritt digitaler Wasserzeichen zur Verfolgung von Kunststoffen einen relativ plötzlichen und massiven Einfluss auf die Kunststoffspritzgussprozesse haben. Aus technischer Sicht wird es praktisch über Nacht eine starke Nachfrage nach der nahtlosen Integration von digitalen Wasserzeichen in den Kunststoffspritzgussprozess geben.

IST IHR GIESSEREIBETRIEB BEREIT, DIE NACHFRAGE ZU BEFRIEDIGEN?

Wie gut Ihr Gießereibetrieb die starke Nachfrage, die sich aus dem Markteintritt des digitalen Wasserzeichens ergibt, befriedigen kann, hängt davon ab, welche Schritte Sie heute unternehmen, um Ihre Produktionsprozesse anzupassen. Die finanziellen Vorteile eines erfolgreichen Frühanwenders dieser Technologie sind beträchtlich (viele große Unternehmen werden sie bald fordern), aber auch die Risiken, den Kunden eine schlecht vorbereitete Wertschöpfungskette anzubieten.

Glücklicherweise hat voestalpine HPM bereits das Know-how für die Integration von digitalen Wasserzeichen in Kunststoff-Spritzgussformen entwickelt. Unsere Experten sind bereit, Ihnen zu helfen, die Stärke und Qualität Ihrer Wertschöpfungskette zu erhöhen.

DIGITALE WASSERZEICHEN IM KUNSTSTOFFSPRITZGUSS

Digitale Wasserzeichen sind im Wesentlichen ein nahezu unsichtbarer, gepixelter Strichcode, der als Mosaik über die gesamte Oberfläche des Kunststoffprodukts gegossen wird. Die kodierten Informationen (Kunststofftyp, Zusatzstoffe, Anwendung usw.) können mithilfe kamerabasierter Erkennungssysteme genau aus einer Datenbank ausgelesen und sortiert werden.

WICHTIGE INTEGRATIONSFAKTOREN FÜR KUNSTSTOFFVERPACKUNGEN

Das digitale Wasserzeichen wird durch Direktlaserung oder Ätzung mikroskopisch kleiner Strukturen (0,5 bis 500 µm) in die Formoberfläche erzeugt. Der Grad der Genauigkeit der Übertragung auf das Kunststoffteil wird durch verschiedene Prozessparameter wie Nachdruck, Werkzeugtemperatur, Einspritzzeiten und Schmelzetemperaturen beeinflusst.

Bei der Integration digitaler Wasserzeichen in Kunststoffverpackungen geht es in erster Linie um die Lesbarkeit. Die größte Herausforderung besteht darin, Mikrostrukturen zu schaffen, die groß und tief genug sind, um geformt und zuverlässig gelesen werden zu können, und gleichzeitig ihre visuelle Wirkung zu minimieren. Darüber hinaus sollte sich die Schmelzetemperatur, die Werkzeugtemperatur und die Zykluszeit nicht erhöhen.

VOESTALPINE HPM LIEFERT DIE DIGITALE WASSERZEICHENLÖSUNG

Wenn es um die Integration von digitalen Wasserzeichen in Kavitäteneinsätze für hochwertige Kunststoffteile oder Kunststoffverpackungen geht, bietet voestalpine HPM eine nahtlose Wertschöpfungskette.

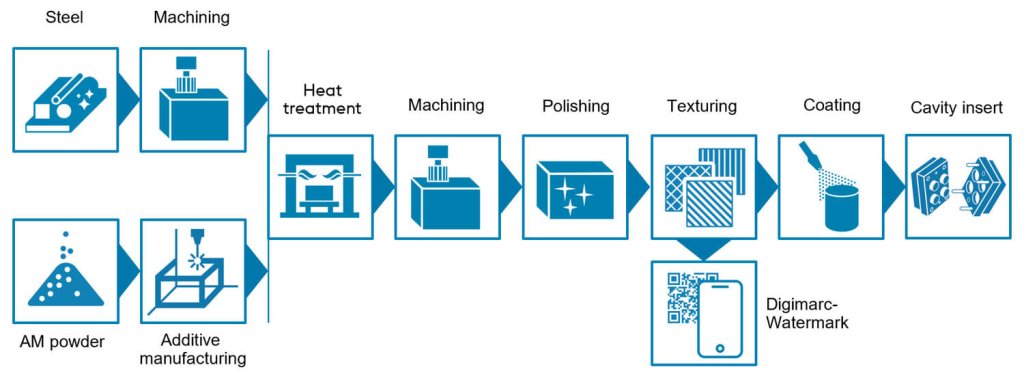

WERTSCHÖPFUNGSKETTE VON VOESTALPINE CAVITY INSERT

Angefangen bei der Auswahl des richtigen Additive Manufacturing (AM) Pulvers bis hin zur abschließenden PVD-Beschichtung ist die nahtlose Wertschöpfungskette des voestalpine cavity insert unten dargestellt. Die Verbesserungen im Spritzgießprozess und in der Qualität der Kunststoffteile werden durch das Zusammenspiel der Prozesse und die präzise Abstimmung der einzelnen Schritte erreicht.

Bild 1: voestalpine-Wertschöpfungskette für digitale Digimarc-Wasserzeichen in Formeinsätzen

Mehr über diese Wertschöpfungskette erfahren Sie in unserem aktuellen Blog-Artikel hier: Lösungen für den Kunststoffspritzguss: voestalpine cavity insert – voestalpine HPM Division

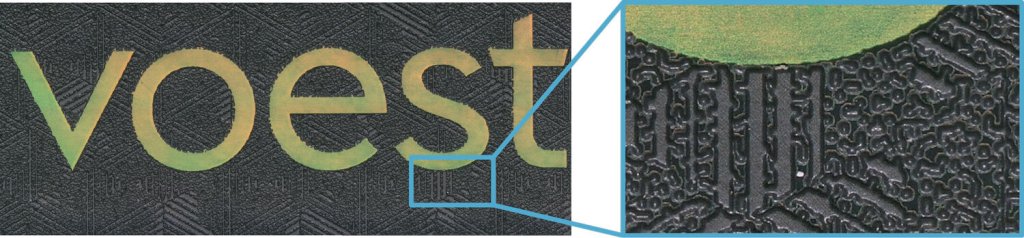

Bild 2 links: Hohlraumeinsatz von voestalpine (digitales Wasserzeichen oben links). Bild 2 rechts: geformtes Kunststoffteil (digitales Wasserzeichen oben rechts)

Je nach Designanforderung stehen für die Erstellung einer Kavitäteneinlage mit integriertem digitalen Wasserzeichen alle oben dargestellten einzelnen Prozessschritte der Wertschöpfungskette zur Verfügung.

INTEGRATION DES DIGITALEN WASSERZEICHENS IN DEN HOHLRAUMEINSATZ DER VOESTALPINE

In der Wertschöpfungskette des voestalpine-Hohlraumeinsatzes, beginnend mit der Auswahl des richtigen AM-Pulvers über die additive Fertigung, die Wärmebehandlung, die Bearbeitung und das Polieren, ist der Prozess der Texturierung eines integrierten digitalen Wasserzeichens ein Schritt im Herstellungsprozess. Mit dem Know-how von Eschmann Textures wird der Kavitäteneinsatz mit Femto-Lasertechnologie bearbeitet, um eine optisch ansprechende Oberflächenhintergrundtextur zu erzeugen, in die ein digitales Wasserzeichen integriert wird.

Die Lesbarkeit des digitalen Wasserzeichens hängt nicht nur vom Polymer und den Parametern des Spritzgießprozesses ab, sondern auch von der Wechselwirkung zwischen der aufgebrachten Mikrostruktur und der PVD-Beschichtung. Die Beschichtung kann die Lesbarkeit des digitalen Wasserzeichens beeinflussen, daher müssen sowohl die Lasertexturierung mittels Femto-Laser als auch der PVD-Beschichtungsprozess aufeinander abgestimmt sein.

Um den Digimarc in die Hintergrundtextur einzubinden, muss sein Aussehen – wie Glanzgrad und Tiefe – mit der Designtextur harmonieren.

Bild 3: Designintegration des digitalen Wasserzeichens in die Hintergrundtextur – Mikroskopaufnahme des Kunststoffteils

Die Designintegration ist in der obigen Mikroskopaufnahme zu sehen, wobei der Unterschied zwischen der Hintergrundtextur, dem digitalen Wasserzeichen und dem Hologramm (einem optionalen Designmerkmal) leicht zu erkennen ist. Der Durchmesser der Punkte variiert zwischen 20 und 100 µm und die Tiefe zwischen 45 und 55 µm. Sowohl der Punktdurchmesser als auch die Tiefe werden an die Hintergrundtextur angepasst, um eine spezifische optische Darstellung des Kunststoffteils zu gewährleisten. Sowohl für die Gestaltung von ästhetischen oder technischen Texturen als auch für die „nahezu unsichtbare“ Integration des digitalen Wasserzeichens in die Texturierung des Kunststoffteils ist Eschmann Textures der Experte.

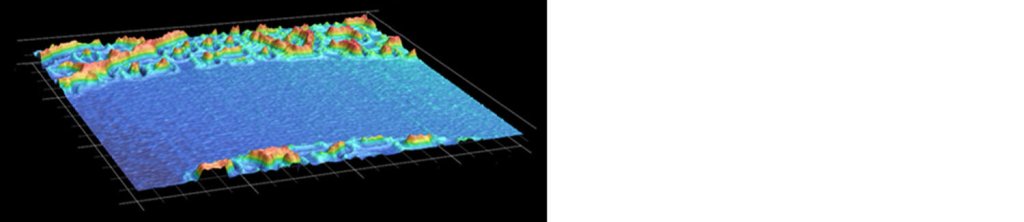

Bild 3 oben und Bild 4 unten zeigen zwei verschiedene Ausschnitte des Kunststoffteils. Sie zeigen beide die Unterschiede der einzelnen Texturtypen, die in das Kunststoffteil (Gehäusedeckel) integriert sind.

Bild 4: Höhenprofil der Lasertextur, das die Tiefenunterschiede zwischen dem Hologramm, der Hintergrundtextur und dem digitalen Wasserzeichen zeigt (Mikroskopaufnahme des Kunststoffteils, wie in Bild 2 rechts gezeigt)

KONTAKTIEREN SIE UNSERE EXPERTEN, UM MIT DIGITALEN WASSERZEICHEN ZU BEGINNEN

Wenn Sie mehr über die Integration digitaler Wasserzeichen in Ihren Kunststoffspritzguss erfahren möchten, wenden Sie sich noch heute an unsere Experten. Sie sind bereit, Ihnen den Einstieg zu erleichtern!