voestalpine HPM-Werkzeuglösungen erhöhen die Leistung und reduzieren den Kohlenstoffausstoß

Unabhängig davon, wo in der Wertschöpfungskette Ihr Unternehmen angesiedelt ist, sind die Steigerung der Produktivität und die Verringerung der Kohlenstoffemissionen wichtige Wettbewerbsfaktoren. In diesem Artikel stellen wir eine aktuelle Fallstudie vor, die zeigt, wie einer unserer Kunden aus der Automobilindustrie diese Faktoren durch den Einsatz eines voestalpine Sub Insert in seinem Druckgussverfahren angegangen ist. Durch die Zusammenarbeit mit voestalpine High Performance Metals bei der Entwicklung einer innovativen Werkzeuglösung war das Unternehmen in der Lage, einen Schritt voraus zu sein. Lesen Sie weiter, um herauszufinden, wie sie das geschafft haben und wie Ihr Unternehmen das Gleiche tun kann.

Wir teilen auch Hintergrundinformationen über die Fallstudie und gehen kurz auf die Auswirkungen auf das Klima, die Scope-1-, -2- und -3-Emissionen aus der Sicht einer Gießerei und die Vorteile der additiven Fertigung (AM) in Bezug auf eine höhere Leistung und geringere Kohlenstoffemissionen ein.

HINTERGRUND DER FALLSTUDIE

KLIMASCHUTZ GEHT UNS ALLE AN

Klimaschutz geht uns alle an. Als globales Unternehmen sehen wir es als unsere Pflicht an, Chancen zu ergreifen, um unser Geschäft so klimafreundlich wie möglich zu gestalten. Unser Nachhaltigkeitskonzept inSPire ist wegweisend, um eine dauerhafte Leistung für heutige und zukünftige Generationen zu gewährleisten. Die Entwicklung von Lösungen gemeinsam mit einem Netzwerk von Experten und unseren Kunden ist ein guter Weg, um die Nachhaltigkeit in der Industrie gemeinsam zu fördern.

Mehr über die Klimaauswirkungen und die Definition der THG Scope 1, 2 und 3 Emissionen erfahren Sie in unserem aktuellen Artikel “Klimaauswirkungen bei HPM: Unser Beitrag zum Klimaschutz“

EMISSIONEN DER BEREICHE 1, 2 UND 3 AUS DER SICHT EINER GIESSEREI

voestalpine High Performance Metals arbeitet seit Jahren hart daran, unseren Kohlenstoff-Fußabdruck zu reduzieren, zum Beispiel durch die Steigerung der Energieeffizienz in unseren Betrieben, die Nutzung von Energie aus erneuerbaren Quellen und die Schließung von Schrottkreisläufen in unseren Produktionswerken. Unser ehrgeiziger Fahrplan sieht eine Reduzierung unserer Scope-1- und -2-Emissionen um 50 % im Jahr 2029 im Vergleich zum Basisjahr 2019 vor. Wir haben uns auch verpflichtet, unsere Kunden bei der Erreichung ihrer Dekarbonisierungsziele zu unterstützen. Durch die Verwirklichung der oben genannten Ziele profitieren unsere Kunden von Produkten und Dienstleistungen mit einem geringeren Kohlenstoff-Fußabdruck, der sich auf ihre Scope-3-Emissionen auswirkt.

Die folgende Fallstudie ist ein gutes Beispiel dafür, wie wir einem unserer Kunden geholfen haben, den Energieverbrauch und die damit verbundenen Scope 1- und 2-Emissionen in seiner Druckgießerei erheblich zu reduzieren.

DER VORTEIL DER ADDITIVEN FERTIGUNG

Die Nachfrage nach Leistung hat die Entwicklung von voestalpine Engineered Products stets vorangetrieben. Unabhängig vom Marktsegment, in dem diese gebrauchsfertigen Produkte angesiedelt sind – einschließlich Druckguss (HPDC), Kunststoffspritzguss und Lebensmittelverarbeitung – werden innovative Design- und Fertigungstechniken wie Additive Manufacturing (AM) eingesetzt.

AM bietet die Designfreiheit, konforme Kühlkanäle für jede komplexe Form zu schaffen, was eine homogene Kühlung und eine höhere Produktivität ermöglicht. Ebenso können Kanäle für sensorisierte Einsätze erstellt werden, um die Produktion in Echtzeit zu überwachen und die Effizienz und Qualität der Teile zu erhöhen.

Diese AM-Vorteile ermöglichen es unseren Kunden, ihre Fertigungsproduktivität zu steigern, die häufig anhand der folgenden Indikatoren gemessen wird:

- Reduzierte Ausschussrate

- Optimierte Zykluszeiten

- Reduzierter Wartungsaufwand

- Reduzierte Ausfallzeiten

- Verlängerte Lebensdauer der Werkzeuge

Insgesamt führen diese Vorteile zu einer erhöhten Gesamtanlageneffektivität (OEE) für den Werkzeuganwender.

Mit dem Bekenntnis der voestalpine zur Nachhaltigkeit ist ein weiterer wichtiger Leistungsindikator der Kohlendioxidausstoß, der aus der Produktion und Nutzung eines voestalpine Engineered Product resultiert. Das optimale Ergebnis:

Leistung + Nachhaltigkeit = überlegene Werkzeuglösungen

Dr. Armin Wiedenegger gibt einen Einblick in die Dekarbonisierung der Wertschöpfungskette in der Industrie:

Dr. Armin Wiednegger

Geschäftsführer des voestalpine Additive Manufacturing Center Düsseldorf

“Die großen Akteure der Automobilindustrie haben sich auf den Weg der Dekarbonisierung begeben. Das hat erhebliche Konsequenzen: Wir sehen die aufkommenden Anforderungen an die Transparenz des Carbon Footprints von Produkten und erwarten, dass die Forderung nach Emissionsreduktion auf die Zulieferer in der Wertschöpfungskette zurückgeworfen wird. Lösungen, die diese Entwicklung unterstützen, sind gefragt – und voestalpine HPM bietet sie bereits an.”

FALLSTUDIE: ERMÖGLICHT EINE AM-LÖSUNG EINE LEISTUNGSSTEIGERUNG UND EINE REDUZIERUNG DER KOHLENSTOFFEMISSIONEN?

Ziel unserer Fallstudie war es, die Leistung und den Kohlenstoff-Fußabdruck einer konventionell hergestellten Sub-Insertion mit einer voestalpine AM Sub-Insertion sowohl in der Produktions- als auch in der Nutzungsphase zu vergleichen.

Eckdaten der Fallstudie:

Applikation | Druckguss (HPDC)-Einleger |

|---|---|

Kundenteil: | Automobil |

AM-Pulver: | BÖHLER W360 AMPO |

Hersteller des Pulvers: | voestalpine BÖHLER Edelstahl |

Teil-Designer: | voestalpine Additive Fertigung Center, Düsseldorf |

Druckzentrum: | voestalpine Additive Fertigung Center, Düsseldorf |

Die Tests für die Fallstudie wurden in den Druckgussbetrieben unseres Kunden in Deutschland durchgeführt. Beide Sub-Einsätze (konventionell hergestellt und AM) wurden von unserem Kunden in seinem HPDC-Werkzeug zum Gießen von Aluminiumteilen für die Automobilindustrie verwendet. Aufgrund der hohen thermischen Belastung und der extrem hohen Temperaturen, die auf diese Sub-Einsätze einwirken, sind sie eine der kritischsten Komponenten im HPDC.

Der voestalpine AM Sub Insert wurde mit unserem Premium-Metallpulver BÖHLER W360 AMPO in unserem Additive Manufacturing Center in Düsseldorf, Deutschland, 3D-gedruckt. Zu den Nachbearbeitungstechnologien gehörten Wärmebehandlung und mechanische Bearbeitung. Zusätzlich zu den oben genannten Eckdaten können Sie hier mehr über voestalpine AM Sub Inserts erfahren.

TESTERGEBNISSE

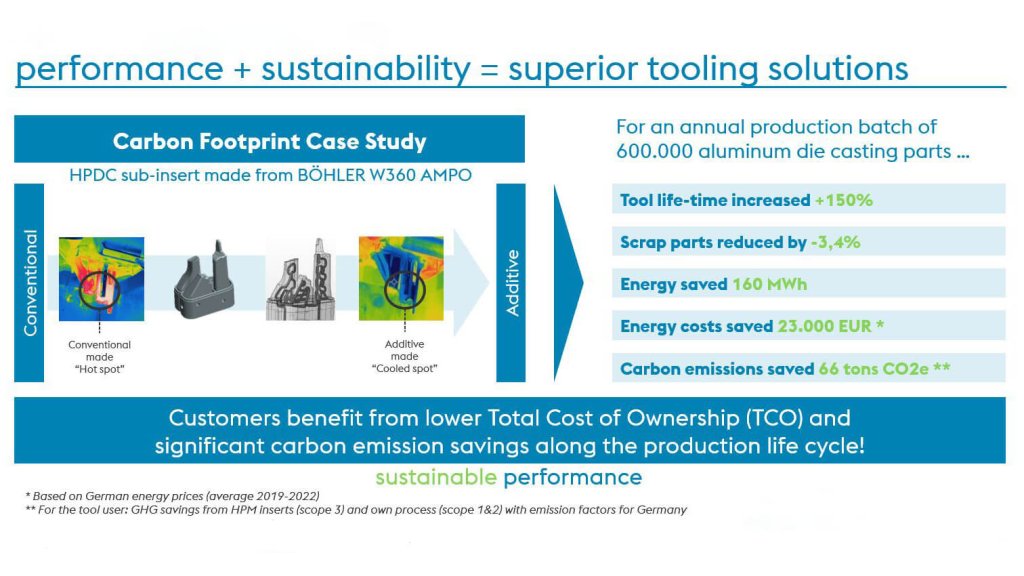

Basierend auf den Tests in der Produktion konnten wir die Ergebnisse für ein jährliches Produktionslos von 600.000 Aluminiumteilen extrapolieren. Wie in der Abbildung unten dargestellt, bieten die voestalpine AM Sub Inserts eine signifikante Leistungssteigerung (+150% höhere Werkzeuglebensdauer), eine erhebliche Reduzierung der Kohlenstoffemissionen (insgesamt 66 Tonnen CO2e) und eine jährliche Energiekosteneinsparung von 23.000 EUR. Der Kunde profitiert auch von einer Senkung der gesamten Werkzeugkosten für die Sub-Einsätze, da weniger Sub-Einsätze (10 statt 25) für eine komplette Produktionscharge benötigt werden.

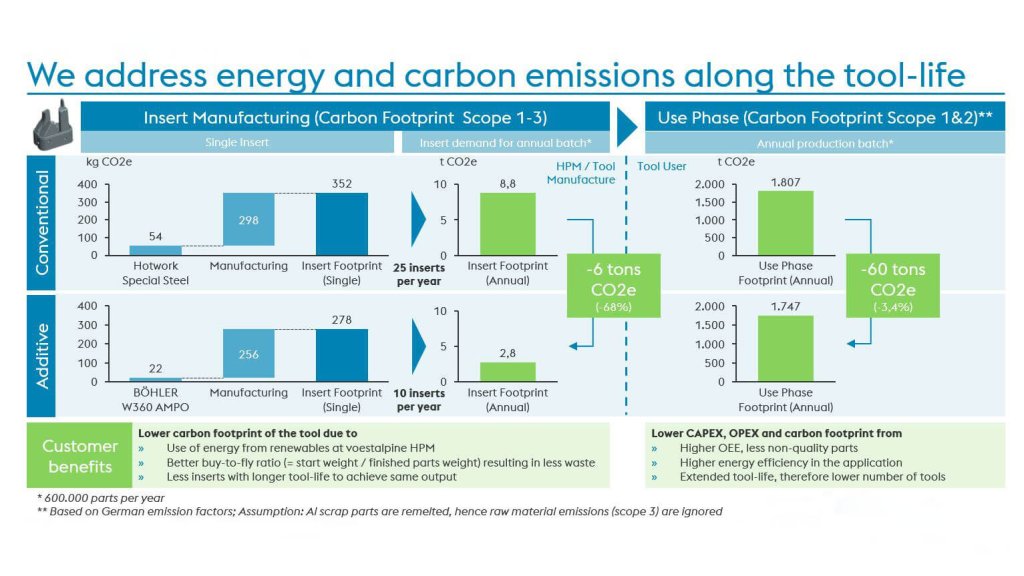

Wir können die Testergebnisse auch in Bezug auf die Energie- und Kohlenstoffemissionen während der gesamten Lebensdauer des Werkzeugs darstellen – von der Herstellung der Sub-Einsätze bis zur Nutzungsphase – und dabei die in diesem Artikel beschriebenen Scope 1-, 2- und 3-Emissionen berücksichtigen.

Wie die obige Abbildung zeigt, produziert der voestalpine AM Sub Insert weniger CO2 bei der Herstellung und weniger CO2 in der Nutzungsphase. Wichtige Punkte:

- Der einzelne AM Sub Insert spart 74 kg CO2e (-21 %) im Vergleich zum konventionellen Werkzeugherstellungsprozess. Dies ist auf die erstklassigen Pulverherstellungskapazitäten von voestalpine BÖHLER Edelstahl und die deutlich reduzierten Materialverluste (besseres “Buy-to-Fly”-Verhältnis) des AM-Prozesses zurückzuführen.

- Bei einer Produktionscharge des Kunden von 600.000 Teilen pro Jahr konnten folgende Einsparungen erzielt werden:

- ~6 Tonnen CO2e im Werkzeugherstellungsprozess aufgrund des kombinierten Nutzens der eingesparten Emissionen für jeden einzelnen AM-Sub-Einsatz und der geringeren Anzahl der insgesamt benötigten Einsätze aufgrund der verlängerten Lebensdauer der Sub-Einsätze (nur 10 Einsätze zur Deckung des jährlichen Chargenbedarfs im Gegensatz zu 25 konventionell hergestellten Sub-Einsätzen)

- ~60 Tonnen CO2e während der Nutzungsphase aufgrund einer erheblichen Ausschussreduzierung (-3,4%) in der Druckgusszelle und der Nachbearbeitung

~Die Nutzungsphase (durch unseren Kunden) stellt die größte Reduzierung von Kohlenstoffemissionen und Energiekosten dar. Und durch die Einsparungen sowohl in der Herstellungs- als auch in der Nutzungsphase profitiert unser Kunde von niedrigeren Gesamtbetriebskosten (TCO) und einer erheblichen Einsparung von 66 Tonnen CO2e über den gesamten Produktionslebenszyklus.

ERMÖGLICHEN DIE VOESTALPINE SUB-INSERTS ALSO EINE LEISTUNGSSTEIGERUNG UND EINE REDUZIERUNG DER KOHLENSTOFFEMISSIONEN?

Die Testergebnisse zeigen, dass die Antwort eindeutig “Ja!” lautet.

Aber was sind die weiteren Auswirkungen dieser Fallstudie? Wie wichtig ist es für Unternehmen in der HPDC-Branche, sowohl die Leistung als auch die Kohlenstoffemissionen in der Produktion jetzt und in Zukunft zu berücksichtigen?

Philipp Aggarwal, Sustainability Lead für Value Added Services, ist vom Zukunftspotenzial überzeugt:

Philipp Aggarwal

Sustainability Lead für Mehrwertdienste

“Wir glauben, dass Nachhaltigkeit in unseren Schlüsselindustrien immer mehr zu einem entscheidenden Faktor wird. Gleichzeitig wissen wir, dass ökonomische Kriterien nach wie vor dominieren. Durch eine ganzheitliche Betrachtung des Produktlebenszyklus sehen wir, dass sowohl ökologische als auch ökonomische Kriterien erfüllt werden können. Der richtige Partner, die Zusammenarbeit und maßgeschneiderte Lösungen sind der Schlüssel dazu. Das Ergebnis ist eindeutig eine Win-Win-Situation.”

Der zu erwartende Trend zu großen Gussteilen und der steigende Anteil an gegossenem Aluminium pro produziertem Fahrzeug bieten der HPDC-Industrie Wachstumschancen. Diese Entwicklung auf ökonomisch und ökologisch vertretbare Weise zu ermöglichen, kann zu einem Wettbewerbsvorteil werden.

IST IHR HPDC BETRIEB BEREIT, DIE VORTEILE DER VOESTALPINE HPM WERKZEUGLÖSUNGEN ZU NUTZEN?

Wie wir in dieser HPDC-Fallstudie gezeigt haben, konnte unser Kunde durch den Einsatz von voestalpine AM Sub Inserts seine Produktionsleistung erheblich steigern und seine Kohlenstoffemissionen reduzieren. Damit hat er sich selbst einen Schritt voraus und positioniert sein Unternehmen als bevorzugten Werkzeuganwender in der Wertschöpfungskette.

voestalpine HPM entwickelt seine Engineered Products jeden Tag weiter und arbeitet mit seinen Kunden in verschiedenen Segmenten, einschließlich HPDC, zusammen, um ihnen leistungssteigernde Lösungen zu bieten, die sich sowohl in wirtschaftlicher als auch in ökologischer Hinsicht messen lassen. Wenn Sie herausfinden möchten, wie voestalpine HPM Ihrem Unternehmen helfen kann, einen Schritt voraus zu sein, stehen unsere Experten bereit, mit Ihnen zu sprechen. Sie können sie unten kontaktieren: