Trends im Kunststoffspritzguss: Sensorische Einsätze

Der Trend zur Verwendung von sensorgesteuerten Einsätzen in Werkzeugen für das Kunststoffspritzgießen ermöglicht den Herstellern die Überwachung ihrer Spritzgießprozesse mit dem Ziel, die Effizienz und die Teilequalität zu steigern. In diesem Artikel wird erörtert, wie der Einsatz der additiven Fertigung (AM) diese digitale Entwicklung erheblich fördert und zu einer verbesserten Datenqualität führt, um z. B. die Ausschussrate zu senken oder die Produktivität zu erhöhen.

WIE KÖNNEN SENSORISCHE EINSÄTZE DEN ÜBERWACHUNGSPROZESS UNTERSTÜTZEN?

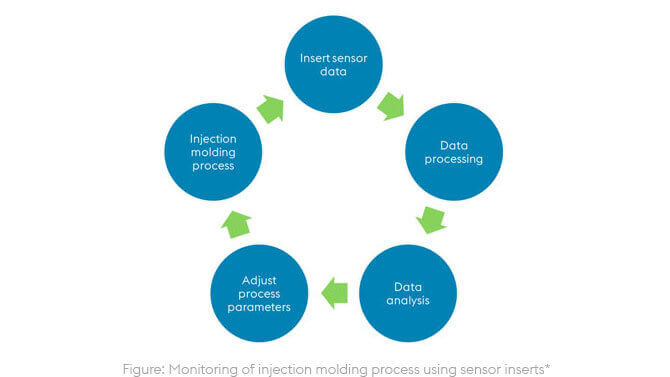

Viele Prozessparameter wie Einspritzdruck und -temperatur oder Kunststoffgewicht können von der Spritzgießmaschine gemessen werden. Etwa 70 % der Teilefehler können anhand solcher Maschinendaten erkannt werden. Je nach Anwendung können jedoch zusätzliche Sensoren im Werkzeug die Messung von Qualitätsdaten unterstützen und damit helfen, die Prozessparameter wie die Temperatur einzustellen. Die Abbildung unten zeigt eine vereinfachte Darstellung des Prozesses.

Wie in der Abbildung links dargestellt, können mit in das Werkzeug integrierten Sensoren Echtzeitdaten verarbeitet werden, die potenzielle Probleme erfassen und so die Prozessparameter entsprechend anpassen. Und AM bietet die Designfreiheit, um die Integration von Sensoren an genau den richtigen Stellen zu ermöglichen, ohne das Kühlungsdesign des Einsatzes negativ zu beeinflussen.

* voestalpine liefert die AM-Einsätze und installiert die Sensoren. Die Sensorherstellung, Datenverarbeitung und -analyse ist derzeit nicht in unserem Leistungsumfang enthalten.

WAS SIND DIE VORTEILE VON AM-INSERTS?

In a previous article we discussed how to increase efficiency and productivity in plastic injection molding. You can read the article here. The use of AM inserts was central to this. AM overcomes many of the injection molding issues associated with conventionally manufactured tool inserts:

- Defekte wie Schrumpfung aufgrund inhomogener Temperaturverteilung, die zu höheren Ausschussraten führen

- Längere Zykluszeiten

- Hohe Wartungs- und Produktionskosten durch hohe Ausschussrate und hohe Zykluszeiten

- Konstruktionseinschränkungen, z. B. bei konformer Kühlung oder Sensorintegration

Einer der vielen Vorteile von AM ist die Realisierung von konformen Kühlkanälen in Formeinsätzen, die für eine homogene Temperaturverteilung sorgen, um die Ausschussrate zu verringern und die Toleranzen des hergestellten Kunststoffteils zu verringern. Ähnliche Kanäle können für die Integration von Sensoren zu Überwachungszwecken geschaffen werden. Natürlich können Sensoren auch in konventionell gefertigte Einsätze integriert werden. Um eine ähnliche Gestaltungsfreiheit bei der Platzierung der Sensoren zu erreichen, ist hierfür in der Regel ein Vakuumlötverfahren erforderlich. Das konventionelle Verfahren ist jedoch im Allgemeinen teurer als die Integration in AM-Einsätze, und es gibt potenzielle Designprobleme, die sich negativ auf die konforme Kühlleistung des Einsatzes auswirken können.

Mit AM-Einsätzen können Konstrukteure Kanäle zur Integration von Sensoren wie Thermoelementen oder Drucksensoren für die Überwachung schaffen. Das Überwachungssystem kann dem Spritzgießer so Echtzeitdaten über das Werkzeug liefern – von Temperaturen und Fehlern bis hin zu Ausfallzeiten und Wartung. Die Verwendung von Thermoelementen bietet folgende Vorteile:

- Zeitersparnis beim Einrichten neuer Formen und Prozesse

- Probenahme

- Erhöhte Prozessstabilität

- Reduzierung der Ausschussrate

- Längere Lebensdauer der Einsätze durch Betrieb unter optimalen Bedingungen

- Erkennung von Kühlblockaden innerhalb eines einzigen Schusses

- Sammeln von (Big) Data, z.B. für unterstützte Prozessoptimierung, Industrie 4.0 und Qualitätsdatenvergabe für den OEM

Durch den Einsatz der AM-Technologie können die Designer die Einsätze mit den folgenden Merkmalen herstellen:

- Die Sensorkanäle können gekrümmt sein, was die Platzierung der Sensoren in wichtigen Bereichen (z. B. in der Nähe des Hohlraums oder der Kühlkanäle) ermöglicht. Die Sensoren können überall dort effektiv platziert werden, wo sie benötigt werden.

- Die Kühlkanäle können so angepasst werden, dass Sensoren integriert werden können, die sonst nicht erreichbar wären, ohne die Kühlleistung zu verringern.

- Effiziente Wärmeübertragung zwischen dem AM-Einsatz und dem Sensor.

Die sensorisierten Einsätze, wie sie im obigen Bild zu sehen sind, wurden in einem gemeinsamen Projekt mit dem SKZ – Deutsches Kunststoffzentrum in Zusammenarbeit mit Cavity Eye eingesetzt, das die Hard- und Software für die Visualisierung und Erfassung der Sensordaten zur Verfügung stellte.

WIE MAN SENSOREN IN DIE PROZESSKETTE INTEGRIERT

Wenn Sie ein Kunststoffspritzgussunternehmen betreiben, helfen wir Ihnen durch die Partnerschaft mit voestalpine High Performance Metals von Anfang an, Sensoren in Ihre Produktionskette zu integrieren.

In der Designphase werden die Sensorposition und die Anzahl der Sensoren in einem AM-Einsatz in direkter Absprache zwischen dem Kunden und dem Additive Manufacturing Center der voestalpine festgelegt. Zu den weiteren Designüberlegungen bezüglich der Sensorposition gehören der Mindestabstand zur Kavität und der Mindestabstand zum Kühlkanal.

Nach der Fertigstellung des Entwurfs wird der AM-Einsatz hergestellt (einschließlich Nachbearbeitung wie Bearbeitung, Wärmebehandlung und Beschichtung).

Obwohl voestalpine weder die eigentlichen Sensoren herstellt noch die Zellen- oder Gießerei-Überwachung anbietet, sind wir in der Lage, in Absprache mit dem Kunden den/die Sensor(en) in die AM-Einsätze zu integrieren, um die Überwachung gemäß dem vom Kunden gewählten Überwachungssystem vorzubereiten.

KÖNNTE IHR KUNSTSTOFF-SPRITZGIESSBETRIEB VON SENSORISIERTEN EINSÄTZEN PROFITIEREN?

Der Trend zur Verwendung von sensorisierten Einsätzen für Werkzeuge im Kunststoffspritzguss wird die Fertigungsprozesse und die digitale Automatisierung weiter verbessern. In Kürze werden wir auf unserem Blog eine spannende Fallstudie veröffentlichen, die genau dies zeigt. In der Zwischenzeit freuen sich unsere Experten darauf, mit Ihnen darüber zu sprechen, wie voestalpine HPM Sie dabei unterstützen kann. Sie können sie unten kontaktieren.