Trends beim Kunststoff-Spritzgießen: Entlüftungsstrukturen

Da die meisten Entlüftungen beim Kunststoffspritzgießen durch die Trennebene erfolgen, erweisen sich herkömmliche Entlüftungslösungen manchmal als unzureichend, was zu einer schlechten Spritzgießleistung und Problemen mit der Teilequalität führt. In diesem Artikel erörtern wir die Probleme, die mit der Entlüftung (Entweichen von Luft während des Spritzgießprozesses) verbunden sind, und wie Engineered Products mit Entlüftungsstrukturen, die Ihnen helfen können, diese Probleme zu überwinden, den Trend setzt.

WAS SIND DIE WICHTIGSTEN ENTLÜFTUNGSPROBLEME BEIM KUNSTSTOFFSPRITZGIESSEN?

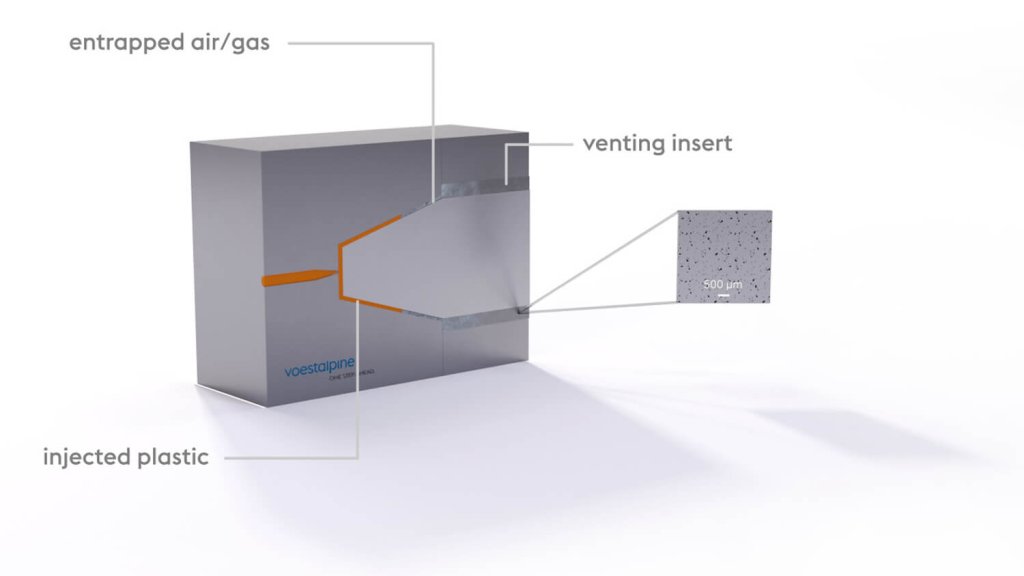

Die Entlüftung wird bei der Betrachtung der erreichbaren Teilequalität während des Kunststoff-Spritzgießprozesses oft übersehen. Zu Beginn der Einspritzphase ist die Kavität mit Luft gefüllt. Wenn die Kavität mit Kunststoff gefüllt wird, wird die Luft aus der Kavität herausgedrückt. Dazu ist ein Weg erforderlich (Entlüftungsöffnungen), da die Luft sonst eingeschlossen wird. Wenn Luft in der Kavität eingeschlossen ist, wird sie von der Kunststoffschmelze bis zum Ende der Füllung gedrückt und dort von der Schmelze komprimiert. Bei unzureichender Entlüftung können mehrere Mängel auftreten.

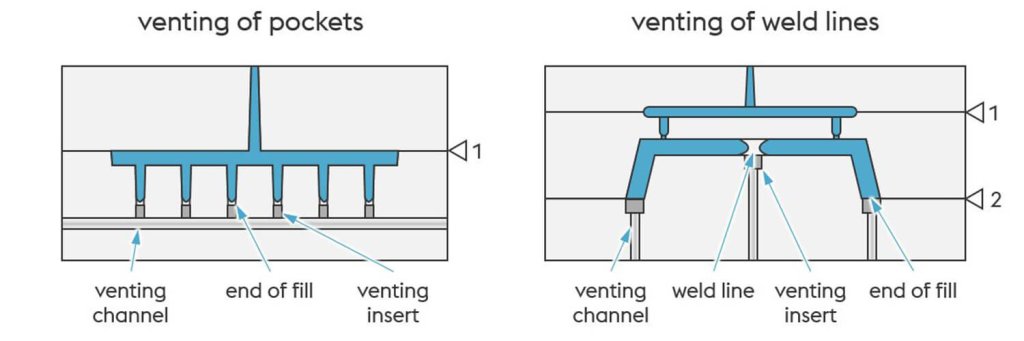

Eine Lufttasche am Ende des Füllvorgangs kann das Füllen des Teils verhindern. Dies kann zu einem unvollständig gefüllten Teil führen, auch “kurzer Schuss” genannt. Wenn die Lufttasche zwischen zwei Schmelzfronten eingeschlossen ist, können sich die mechanischen Eigenschaften der Schweißnaht erheblich verschlechtern.

In Kombination mit hohen Einspritzdrücken und hohen Einspritzgeschwindigkeiten kann die eingeschlossene Luft überhitzt werden (>1000 °C). Dies kann dazu führen, dass die Kunststoffschmelze verbrennt und ein schwarzer Brandfleck auf dem Teil entsteht. Das Gemisch aus eingeschlossener Luft und verbrannten Gasen kann auch verbrennen, was zu einem “Dieseln” genannten Effekt führt. Dabei wird nicht nur das Kunststoffmaterial beschädigt, sondern auch der Formstahl kann durch die überhitzte Luft verbrannt werden. Je nach Formmasse können die bei der Verbrennung entstehenden Gase auch aggressiv sein und Abrieb und Korrosion des Werkzeugstahls verursachen. Die Abnutzung der Formtrennlinien kann in der Folge zu “Gratbildung” führen.

Traditionell wird das Entlüftungssystem durch Spalten zwischen den Formteilen hergestellt. Die Hauptentlüftung ist die Trennebene des Werkzeugs, wo die Luft durch vom Formenbauer geschaffene Kanäle entweichen kann. Die Entlüftung erfolgt aber auch in den Trennebenen zwischen den Formhohlraumeinsätzen und in den Zwischenräumen zwischen den Auswerferstiften und den Hohlraumeinsätzen.

Es gibt auch Standardkomponenten mit aktiver Entlüftung und solche mit passiver Entlüftung, wie z. B. gesinterte poröse Stopfen. Die Idee besteht darin, die Trennfugen und die größere Oberfläche des Hohlraums selbst zu nutzen. Letztere sind sowohl durch ihre Machbarkeit (Komplexität der Teilegeometrie usw.) als auch durch die Leistungsmerkmale der gesinterten porösen Materialien begrenzt. Zu den Leistungsproblemen gehören

- Geringe Härte

- Ungleichmäßige poröse Morphologie

- Nicht rostfreies Material (was zu Korrosion führt)

VOESTALPINE HPM BIETET EINE BESSERE LÖSUNG

Wenn Sie Entlüftungsprobleme lösen wollen, bietet Ihnen voestalpine HPM eine bessere Lösung. Als Teil unserer Engineered Products für den Kunststoffspritzguss wurden unsere additiv gefertigten (AM) Entlüftungseinsätze entwickelt, um Entlüftungsprobleme innerhalb der Kavität zu lösen und eine überlegene Leistung zu bieten.

Unser AM-basierter Ansatz ermöglicht die Entlüftung am Ende des Füllpfads unabhängig von der Trennebene oder der Auswerferposition. Die Entlüftungsstruktur kann direkt in den Einsatz integriert werden, um eine freie Positionierung zu ermöglichen und die Durchflussleistung zu erhöhen. Zwei Beispiele für die Anwendung von Entlüftungseinsätzen zur Überwindung von Entlüftungsproblemen sind unten dargestellt:

Abhängig von der geforderten Entlüftungsleistung und den Eigenschaften der Formmasse werden die voestalpine Entlüftungsstrukturen als Standardlösung in drei verschiedenen Dichten angeboten:

- Niedrig

- Mittel

- Hoch

Sie sind aus unseren hochwertigen BÖHLER / Uddeholm Materialien gefertigt.

voestalpine HPM bietet auch maßgeschneiderte Entlüftungslösungen für Ihren spezifischen Kunststoff-Spritzgießbetrieb. Diese maßgeschneiderten Lösungen umfassen

- Optimiertes Design nach Ihren Anforderungen

- Optimiertes Pulver für Ihre Anwendung

- Optimierter Druck mit höchstmöglicher Qualität, Zuverlässigkeit und Effizienz

Alle voestalpine HPM-Entlüftungsstrukturen weisen im Vergleich zu konventionell hergestellten Entlüftungslösungen eine höhere Oberflächenqualität, Verschleißfestigkeit und Korrosionsbeständigkeit auf.

VOESTALPINE ENTLÜFTUNGSSTRUKTUREN SIND LEICHT ZU REINIGEN UND ZU WARTEN

voestalpine Entlüftungsstrukturen können rückgespült werden, um Harzreste, die während des Formgebungsprozesses auf der Entlüftungsoberfläche verblieben sind, nach der Entformung des Teils zu entfernen. Dies hat keinen Einfluss auf die Zykluszeit, und die Standard-Wartungsintervalle können verlängert werden. Bei längeren Wartungspausen kann eine Ultraschallreinigung des Einsatzes durchgeführt werden. Dazu wird der Einsatz einfach demontiert und mit Ultraschall (Aceton oder Alkohol) gereinigt.

WAS SIND DIE HAUPTVORTEILE DER ENTLÜFTUNGSSTRUKTUREN DER VOESTALPINE?

Die voestalpine Entlüftungskonstruktionen bieten folgende Vorteile gegenüber herkömmlichen Entlüftungslösungen:

- Erhöhter Gasdurchsatz

- Reduzierte Ausschussrate / Vermeidung von Fehlern

- Reduzierter Einspritzdruck / Energieeinsparung

- Verbesserte Korrosionsbeständigkeit

- Höhere Härte führt zu besserer Verschleißfestigkeit

- Längere erwartete Lebensdauer

- Einfache Wartung

SIND SIE BEREIT, MEHR ZU ERFAHREN?

Wenn Sie mehr über den Trend zum Einsatz von Entlüftungsstrukturen im Kunststoffspritzguss erfahren möchten, freuen sich unsere Experten auf Ihre Kontaktaufnahme.

Sie können sie unten kontaktieren: