Lösungen für das Kunststoffspritzgießen: voestalpine cavity insert

Die wachsende Nachfrage der Kunden nach qualitativ hochwertigen Kunststoffteilen stellt die Spritzgießer vor erhebliche Produktionsherausforderungen, um immer einen Schritt voraus zu sein. Mehr denn je wägen potenzielle Kunden bei ihrer Kaufentscheidung sowohl die technischen als auch die ästhetischen Funktionen des Kunststoffteils ab. Wie gut ein Spritzgießer diese Kundenerwartungen erfüllen kann, hängt weitgehend von der Stärke und Qualität seiner Wertschöpfungskette ab – vom Konzept bis zum fertigen Produkt.

In diesem Artikel erfahren Sie, wie das Know-how, die Werkstoffe, Technologien und Dienstleistungen der voestalpine Kunststoff-Spritzgießer dabei unterstützen können, die Erwartungen ihrer Kunden nicht nur zu erfüllen, sondern durch überlegene Lösungen entlang der gesamten Wertschöpfungskette zu übertreffen. Sie werden entdecken, wie die fortschrittlichen Eigenschaften des voestalpine Hohlraumeinsatzes eine Reihe von Vorteilen bieten, um den Wert Ihrer Kunststoffprodukte zu steigern und Ihre Produktivität zu optimieren.

VOESTALPINE-HOHRAUMEINSATZ AUF DER FAKUMA

voestalpine High Performance Metals (HPM) präsentierte kürzlich auf der internationalen Fachmesse Fakuma in Deutschland unsere Lösungen für den Kunststoffspritzguss. Die Besucher wollten wissen, wie der voestalpine-Kavitäteneinsatz für einen elektrischen Gehäusedeckel eine nahtlose Wertschöpfungskette vom Konzept bis zum fertigen Produkt darstellt. Gemeinsam mit unseren Projektpartnern* erläuterten unsere Experten die vielen hochmodernen Designmerkmale des Hohlraumeinsatzes und ihren Mehrwert für die Kunden.

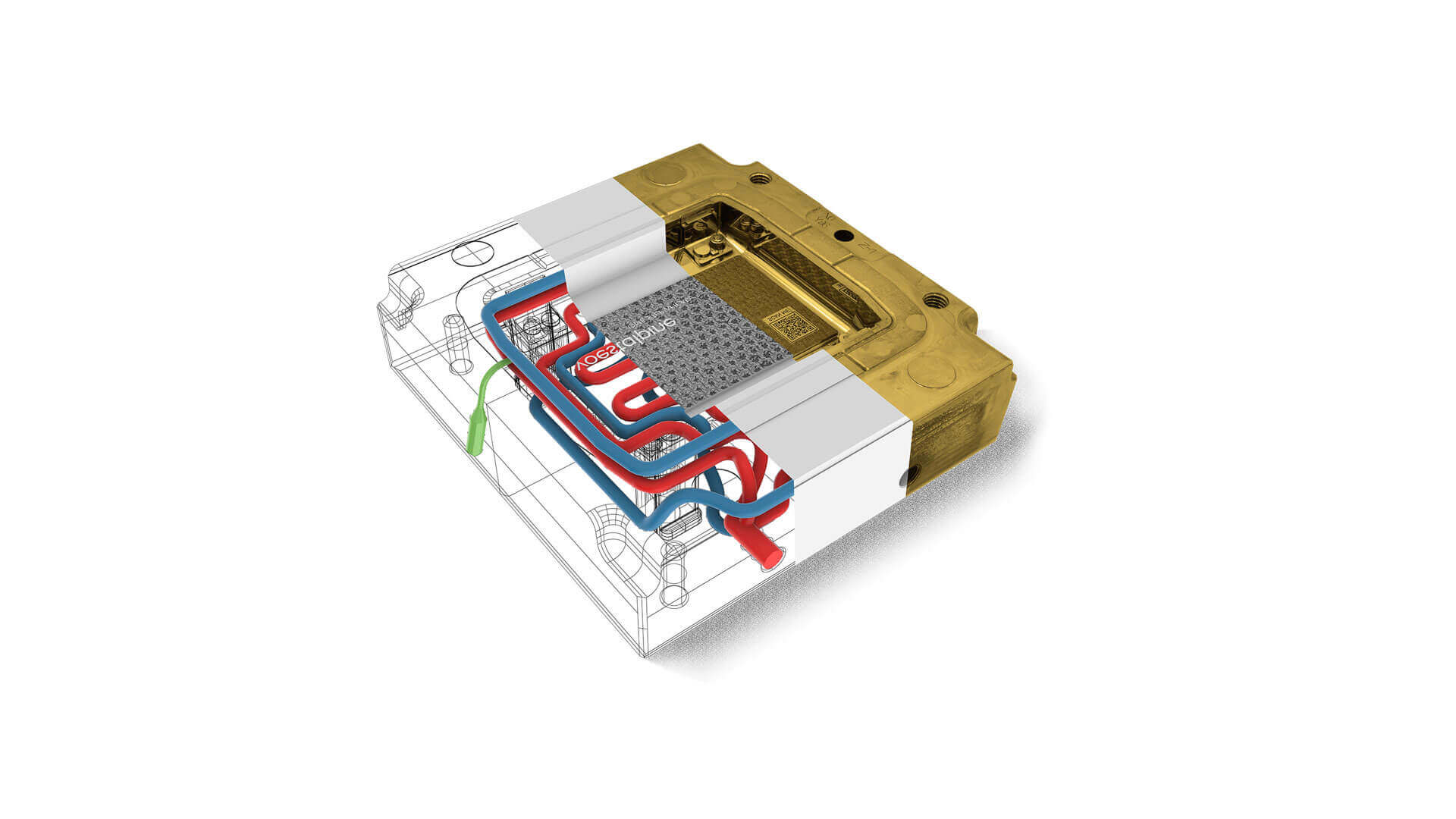

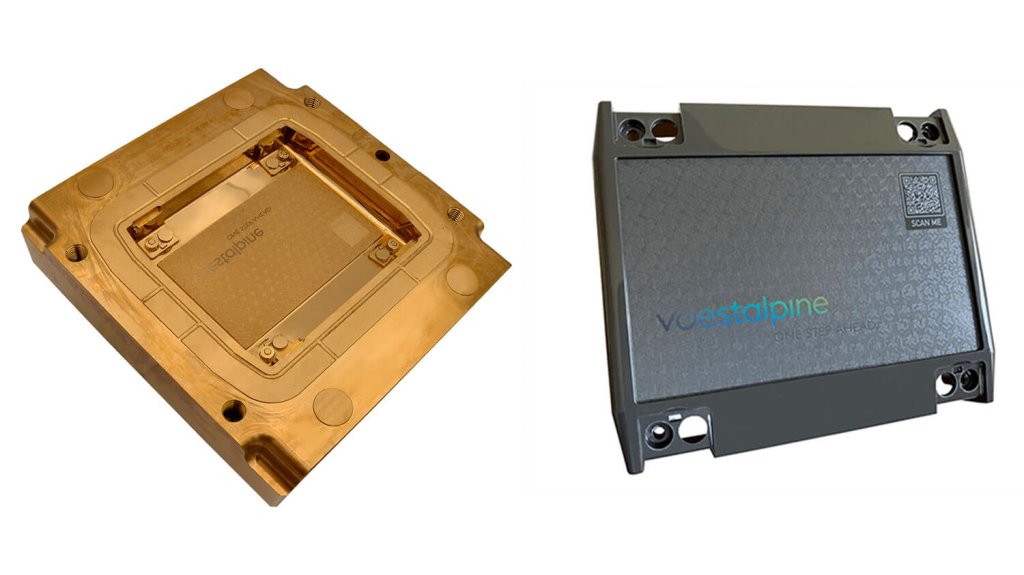

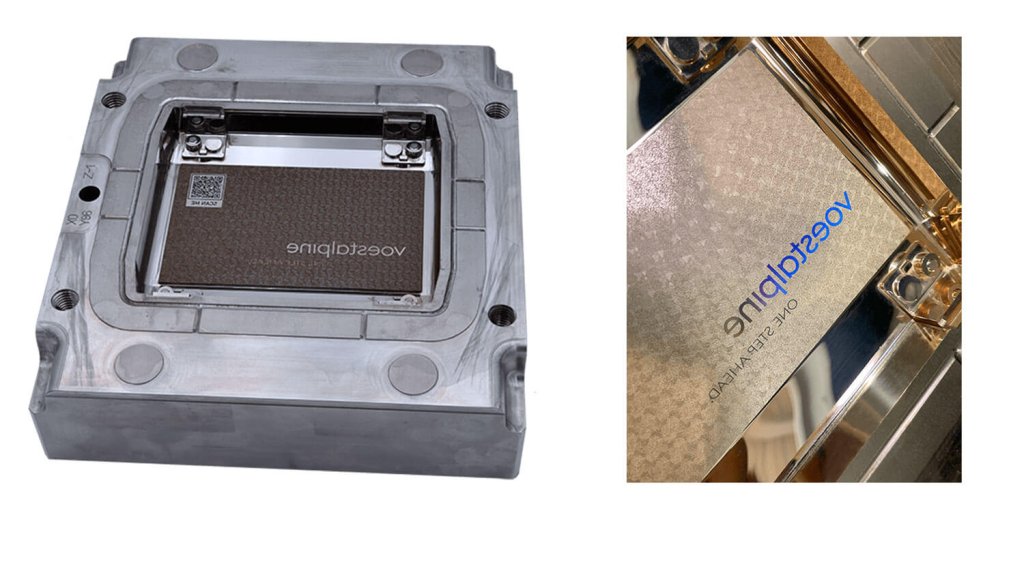

Bild: voestalpine Hohlraumeinsatz für ein elektrisches Gehäuse (links) und das Kunststoffteil mit Hologramm-Effekt und mit DigiMarc (digitales Wasserzeichen), das in der Hintergrundtextur versteckt ist (rechts)

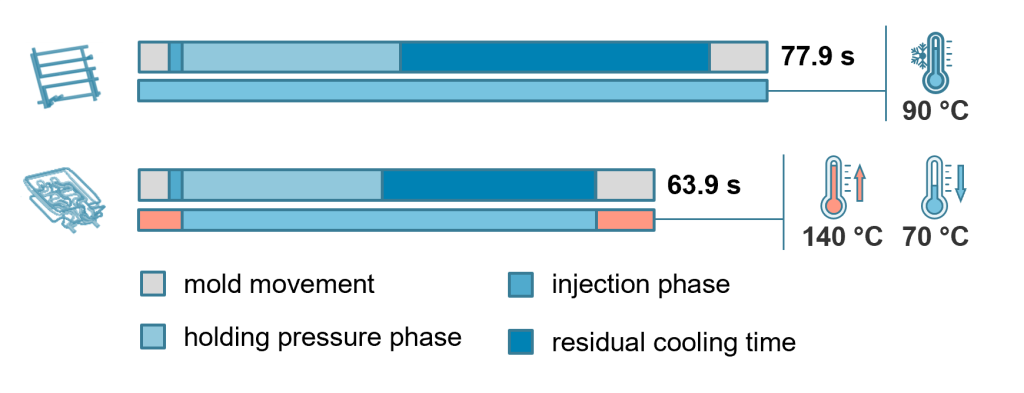

Mit dieser Anwendung werden die Fließlinien am Kunststoffteil vollständig eliminiert und die Zykluszeit insgesamt um 18 %** reduziert. Diese Verbesserungen des Spritzgießprozesses und der Teilequalität werden durch die variotherme Temperatursteuerung der AM-konformen Kühlkanäle ermöglicht. Und neue Designmerkmale wie DigiMarc und das Hologramm werden durch Texturierung erreicht, wobei die Kombination mit der PVD-Beschichtung einen Verschleißschutz und damit eine hohe Lebensdauer gewährleistet.

** Verglichen mit dem ursprünglichen, konventionell hergestellten Einsatz.

VOLLSTÄNDIGE BESEITIGUNG VON OBERFLÄCHENFEHLERN

18 % KÜRZERE ZYKLUSZEIT DURCH NUTZUNG DER KONFORMEN KÜHLUNG

UNSERE PROJEKTPARTNER

FBB Formenbau Buchen GmbH

SIMMO GmbH

Odenwälder Kunststoffwerke Gehäusesysteme GmbH

Kistler Instrumente AG

WAS GENAU MACHT DEN VOESTALPINE HOHLRAUMEINSATZ SO EINZIGARTIG?

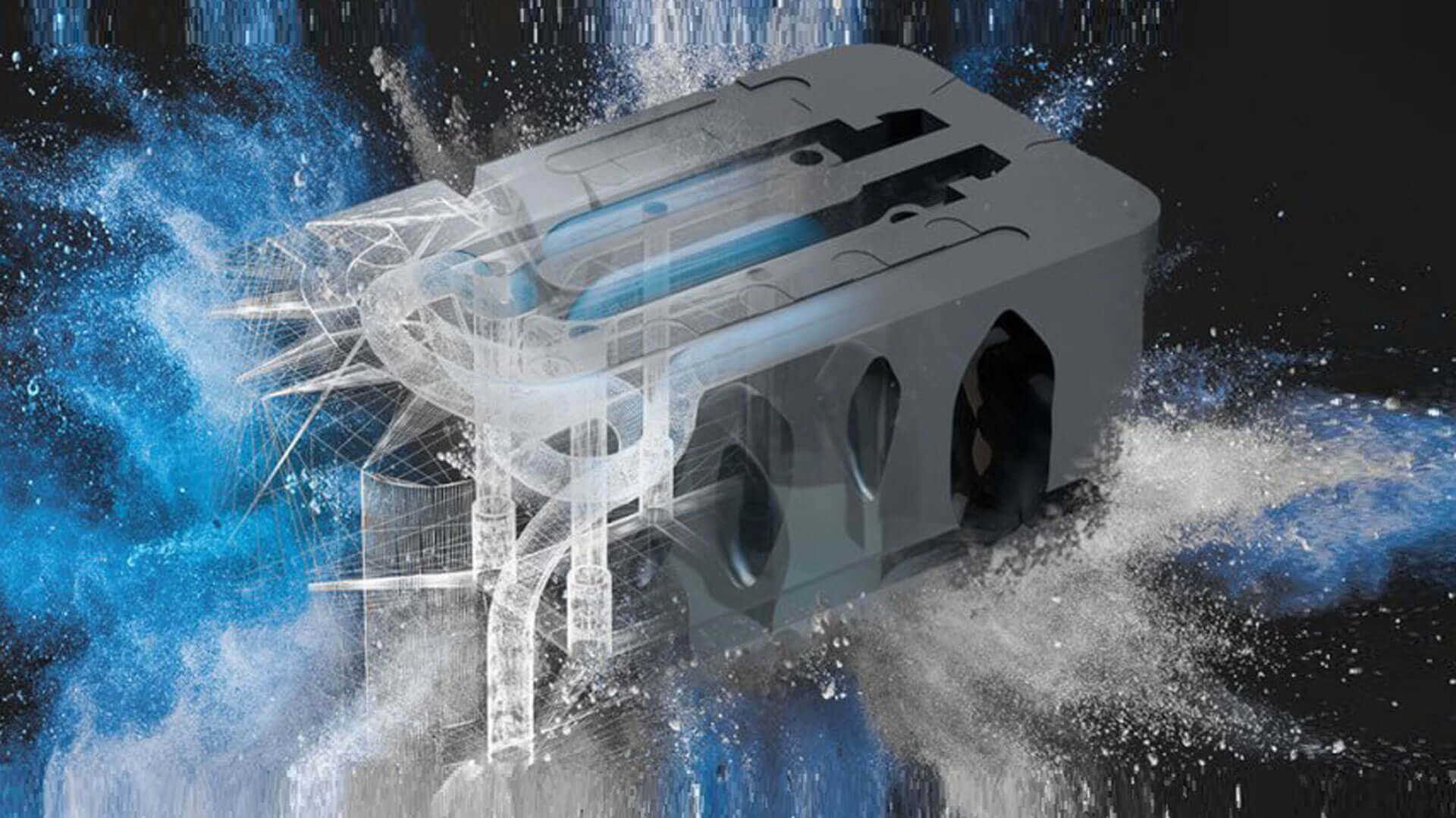

Um qualitativ hochwertige und technisch komplexe Teile zu produzieren, müssen die geforderten Randbedingungen durch das präzise Zusammenspiel aller Fertigungsprozesse in der Wertschöpfungskette erfüllt werden. Dabei ist die Qualität der einzelnen Prozessschritte (wie z.B. Additive Manufacturing, Texturierung, Beschichtung, etc.) ebenso wichtig wie das nahtlose Zusammenspiel zwischen diesen. Der voestalpine-Hohlraumeinsatz für ein Elektrogehäuse zeigt, welches Potenzial durch die Kombination dieser modernsten Konstruktions- und Simulationsmethoden, Fertigungstechnologien und Werkstoffe erschlossen werden kann.

Vom optimierten Wärmemanagement und der sensorgesteuerten Prozessüberwachung zur Beseitigung von Defekten wie Fließlinien und zur Verbesserung der Produktivität bis hin zur einzigartigen verschleißfesten Oberflächentextur zur Integration eines unsichtbaren Wasserzeichens (DigiMarc) werden die zahlreichen Merkmale und Vorteile der Hohlraumeinsätze im Folgenden beschrieben.

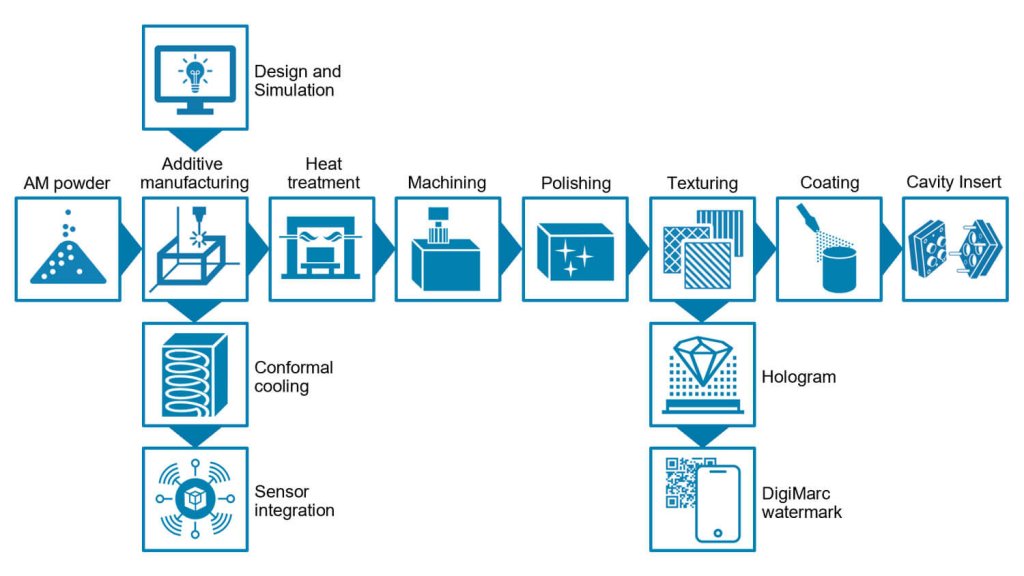

WERTSCHÖPFUNGSKETTE VON VOESTALPINE HOHLRAUMEINATZ

Angefangen bei der Auswahl des richtigen AM-Pulvers bis hin zur abschließenden PVD-Beschichtung ist die nahtlose Wertschöpfungskette der voestalpine Hohlraumeinsätze unten dargestellt. Die Verbesserungen im Spritzgießprozess und in der Qualität der Kunststoffteile werden durch das Zusammenspiel der Prozesse und die präzise Abstimmung der einzelnen Schritte erreicht.

Je nach Designanforderung stehen alle oben dargestellten einzelnen Prozessschritte der Wertschöpfungskette für die Erstellung des voestalpine Hohlraumeinsatzes zur Verfügung. Ob voestalpine HPM-Kunden nur ein einzelnes Verfahren (z.B. PVD-Beschichtung) oder die gesamte Wertschöpfungskette für eine maßgeschneiderte Lösung benötigen, sie haben alle Technologien aus einer Hand zur Verfügung.

Eine umfassende Darstellung aller in der Wertschöpfungskette abgebildeten Prozesse finden Sie auf unserer Website vHPM Deutschland hier.

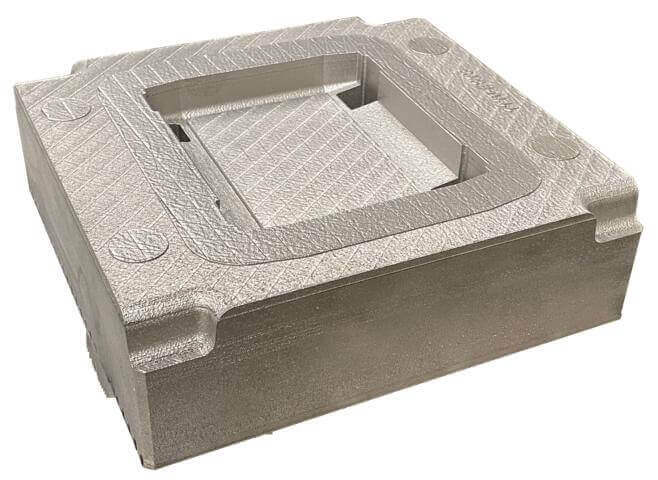

Für die Herstellung des auf der Fakuma vorgestellten Hohlraumeinsatzes lässt sich der Herstellungsprozess wie folgt zusammenfassen:

1. Premium-Pulver, Additive Fertigung, Wärmebehandlung, Bearbeitung und Polieren

Unter Verwendung von hochwertigem AM-Pulver von BÖHLER / Uddeholm und optimierten Prozessparametern wird der Hohlraumeinsatz im voestalpine Additive Manufacturing Center Düsseldorf nach Designvorgaben (u.a. Integration von konformen Kühlkanälen) additiv gefertigt, um die höchstmögliche Teilequalität zu erreichen. Die Nachbearbeitung beginnt mit einer optimalen Wärmebehandlung in einem Vakuumhärteofen. Die vergütete Oberfläche ermöglicht die mechanische Bearbeitung (durch unseren Projektpartner FBB Formenbau Buchen GmbH). Durch das anschließende Polieren durch unsere Experten der voestalpine eifeler Gruppe wird eine hochglänzende Oberfläche erreicht. Die Basis dafür ist die Kombination der Pulver und die optimierten AM-Prozessparameter.

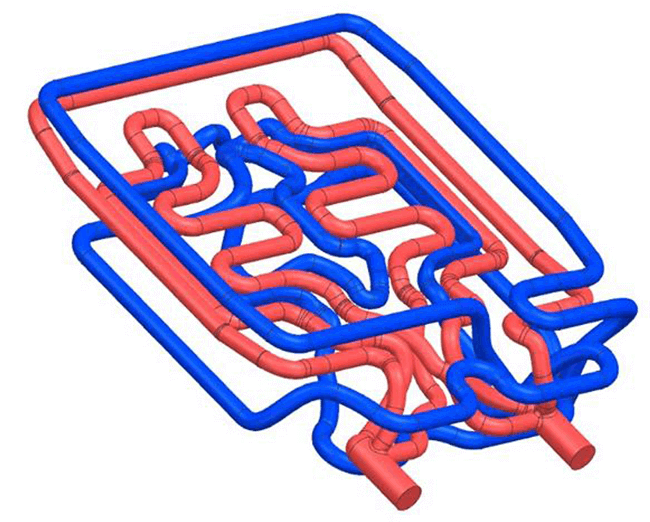

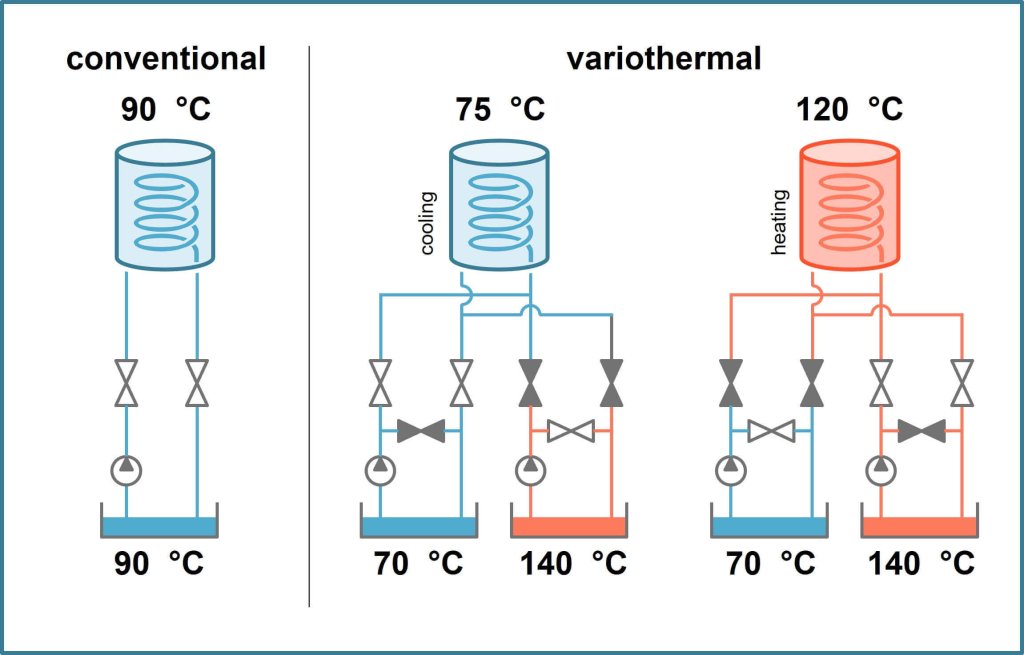

2. Variotherme Temperaturregelung und Sensorintegration (voestalpine Additive Manufacturing Center und Simmo GmbH)

Die integrierten konformen Kühlkanäle folgen den komplizierten Konturen der Hohlraumwand und sorgen für eine weitaus gleichmäßigere Wärmeabfuhr im Vergleich zu konventionell gebohrten Kühlkanälen. Die homogene Temperaturverteilung innerhalb des Hohlraums verhindert Hot Spots, minimiert thermische Spannungen und ermöglicht so eine bessere Teilequalität (keine Fließlinien) und eine kürzere Zykluszeit.

Das konforme Kühllayout im Hohlraumeinsatz ist für eine variotherme Temperatursteuerung optimiert – mit einer vergrößerten Heizfläche und minimierten Abständen zwischen Kühlkanälen und Hohlraumwänden. Durch die schnelle Erwärmung der Hohlraumwände werden Fließlinien auf der Teileoberfläche eliminiert und feine Oberflächenstrukturen (wie das Hologramm) können reproduzierbar in das Kunststoffteil eingearbeitet werden.

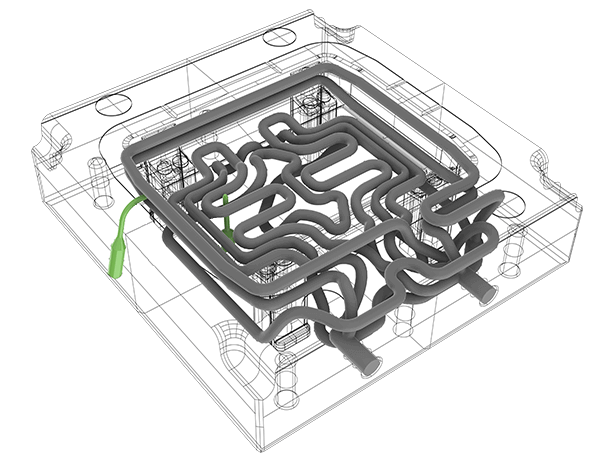

Unter Verwendung der von voestalpine patentierten HPM-Technologie sind zwei Thermoelemente in den Hohlraumeinsatz integriert, die eine Echtzeitüberwachung wie unten beschrieben ermöglichen, um die Teilequalität zu gewährleisten und einen optimalen Wechsel zwischen Heizung und Kühlung zu ermöglichen.

3. Temperaturkontrolle und Sensorüberwachung

Die konforme Kühlkanalkonfiguration innerhalb des Hohlrauminsatzes ermöglicht eine variotherme Temperatursteuerung (70/140°C). Die erhöhte Fließfronttemperatur im variothermen Prozess eliminiert Fließlinien. Trotz der variothermen Prozessführung kann die Zykluszeit im Vergleich zum konventionellen Prozess (konventionell gefertigter Einsatz) um 18% reduziert werden. Die Bemusterung dieses Verfahrens wurde von unserem Partner FBB Formenbau Buchen GmbH durchgeführt.

Die beiden in den Demonstrations-Hohlraumeinsatz integrierten Thermoelemente sind in der Abbildung oben grün dargestellt. Ein Sensor misst die Werkzeugwandtemperatur im Bereich der Fließlinien, der andere Sensor misst den Bereich der Hologrammstruktur. Diese präzise positionierten Sensoren ermöglichen die Echtzeitmessung von Heiz- und Kühlphasen und damit die Optimierung des Spritzgießprozesses zur Beseitigung von Fehlern und zur Reduzierung der Zykluszeit. Der patentierte Sensorintegrationsprozess des voestalpine Additive Manufacturing Centers ermöglicht die Positionierung der Thermoelemente nahe der Hohlraumwand, ohne das Design des Kühlkanals negativ zu beeinflussen.

Die Datenüberwachung wurde von unserem Projektpartner, der Kistler Instrumente AG, unterstützt.

4. Texturierung und PVD-Beschichtung

Bild: Form mit Hintergrundtextur und integriertem digitalem Wasserzeichen (links) und Hologramm-Effekt, der mit Femto-Lasertechnologie auf die Formoberfläche graviert wurde (rechts)

Durch die Expertise von voestalpine Eschmann Textures wird der Hohlraumneinsatz mittels Femto-Lasertechnologie zu einer optisch ansprechenden Oberflächenhintergrundtextur verarbeitet, in die ein DigiMarc integriert wird. Das digitale Wasserzeichen kann dazu verwendet werden, unsichtbare Informationen in die Oberfläche von Kunststoffprodukten zu integrieren.

Die Einsatzmöglichkeiten des DigiMarc reichen von der Integration von Recyclinginformationen direkt auf der Bauteiloberfläche bis hin zum Plagiatschutz. In diesem Fall wird der DigiMarc als Link zu einer Landing Page mit zusätzlichen Informationen über das Projekt verwendet.

Mit der Femto-Lasertechnologie lassen sich auch äußerst präzise Feinstrukturen in die Formoberfläche eingravieren, wie z.B. der oben gezeigte Hologramm-Effekt, der das Logo veredelt: voestalpine – one step ahead.

Diese feinen Oberflächenstrukturen nutzen das Phänomen der Beugung, bei dem sich Lichtwellen, die auf die Strukturen treffen, ausbreiten, anstatt nur in eine Richtung reflektiert zu werden. Je nach Position des Betrachters und der Lichtquelle wird das Licht in verschiedenen Spektralfarben gebrochen.

Das verwendete Polymer – ein PC/ABS mit Additiven für Flammschutz und UV-Schutz – erfordert den Schutz der feinen Textur vor Verschleiß. Nur durch das exakte Zusammenspiel von Beschichtung und Texturierung in Kombination mit der konformen Kühltemperaturregelung und der sensorischen Prozessüberwachung kann die Genauigkeit des Hologramms über die Werkzeuglebensdauer erhalten werden. Die TiN-Ultrafine-Beschichtung der eifeler Coating GmbH ermöglicht die geforderte Oberflächenqualität des Kunststoffteils.

Dieser Hologramm-Effekt kann im Spritzgussverfahren auf die Oberfläche des Teils aufgetragen werden. Neben einer Vielzahl kreativer optischer Anwendungen kann der Hologramm-Effekt auch für Sicherheitszwecke genutzt werden.

SIND SIE BEREIT, IHRE EFFIZIENZ ZU STEIGERN UND DEN WERT IHRER SPRITZGIESSPRODUKTE ZU ERHÖHEN?

Wie Sie in diesem Artikel entdeckt haben, demonstriert der voestalpine Hohlraumeinsatz eine nahtlose Wertschöpfungskette – vom Konzept bis zum fertigen Produkt. Die Wertschöpfungskette ermöglicht nicht nur Verbesserungen des Spritzgießprozesses durch Merkmale wie AM-konformes Kühlungsdesign und variotherme Temperaturregelung, sondern durch Technologien wie Texturierung und PVD-Beschichtung auch wertsteigernde Produkteigenschaften wie DigiMarc und den Hologramm-Effekt.

Je nach Designanforderung stehen alle Verfahren innerhalb der nahtlosen Wertschöpfungskette zur Verfügung, um voestalpine Engineered Products für den Kunststoffspritzguss herzustellen. Und genau diese Verfahren – ob als Einzeltechnologie wie die PVD-Beschichtung oder als Technologiekette für eine maßgeschneiderte Lösung – ermöglichen es unseren Kunden, ihre Effizienz zu steigern und einen Mehrwert für ihre Kunststoffprodukte zu schaffen.

KONTAKT ZU UNSEREN EXPERTEN

Wenn Sie herausfinden möchten, wie voestalpine HPM Ihr Spritzgießgeschäft unterstützen kann, stehen unsere Experten für ein Gespräch bereit. Sie können sie unten kontaktieren.

MÖCHTEN SIE MEHR ERFAHREN?

Erfahren Sie mehr über den voestalpine Hohlraumeinsatz für ein elektrisches Gehäuse, indem Sie unsere Website in Deutschland besuchen.

Wir erweitern ständig unsere Sammlung interessanter und informativer Artikel über das Kunststoffspritzgießen. Hier sind ein paar weitere Artikel, die Sie interessieren könnten:

Blog zum Kunststoffspritzguss

Blog zum Kunststoffspritzguss

Gewinnsteigerung durch voestalpine Engineered Products für Kunststoffspritzguss

Learn moreSie können alle unsere Artikel über voestalpine Engineered Products in unserem Blog hier lesen