Höhere Gewinne durch Optimierung des Druckgusses

Um in der heutigen Wirtschaft rentabel zu bleiben, müssen Unternehmen alle möglichen Schritte unternehmen, um Kosten zu senken und die Effizienz zu steigern. Ein Bereich, in dem erhebliche Verbesserungen erzielt werden können, ist die Optimierung des Druckgusses (HPDC). In diesem Blogbeitrag erörtern wir einige der Möglichkeiten, wie die HPDC-Optimierung Ihrem Unternehmen helfen kann, Kosten zu senken und Gewinne zu steigern, und warum ein maßgeschneiderter Ansatz für den Erfolg unerlässlich ist.

DIE RICHTIGE LÖSUNG FÜR SIE

Hier bei voestalpine High Performance Metals haben wir täglich mit der Industrie zu tun und verfügen über umfangreiches Hintergrundwissen im Druckguss. Wir haben Jahrhunderte damit verbracht, Werkstoffsorten zu entwickeln, um die Herausforderungen der Druckgussindustrie zu meistern. Das Ergebnis ist eine Reihe von Druckgusswerkstoffen mit überlegenen mechanischen Eigenschaften, wie Verschleißfestigkeit bei hohen Temperaturen, Zähigkeit, Anlassbeständigkeit und vieles mehr.

Wir werden oft gefragt, welches die “beste” Materialsorte für Druckgussanwendungen ist, aber die Wahrheit ist, dass es keine pauschale Antwort gibt. Welche Materialsorte Sie verwenden, hängt von der Anwendung, der Umgebung und den Anforderungen ab. Wir beraten Sie bei der Wahl der richtigen Materialsorte, nachdem wir eine vollständige Analyse durchgeführt haben.

WAS IST DRUCKGUSS?

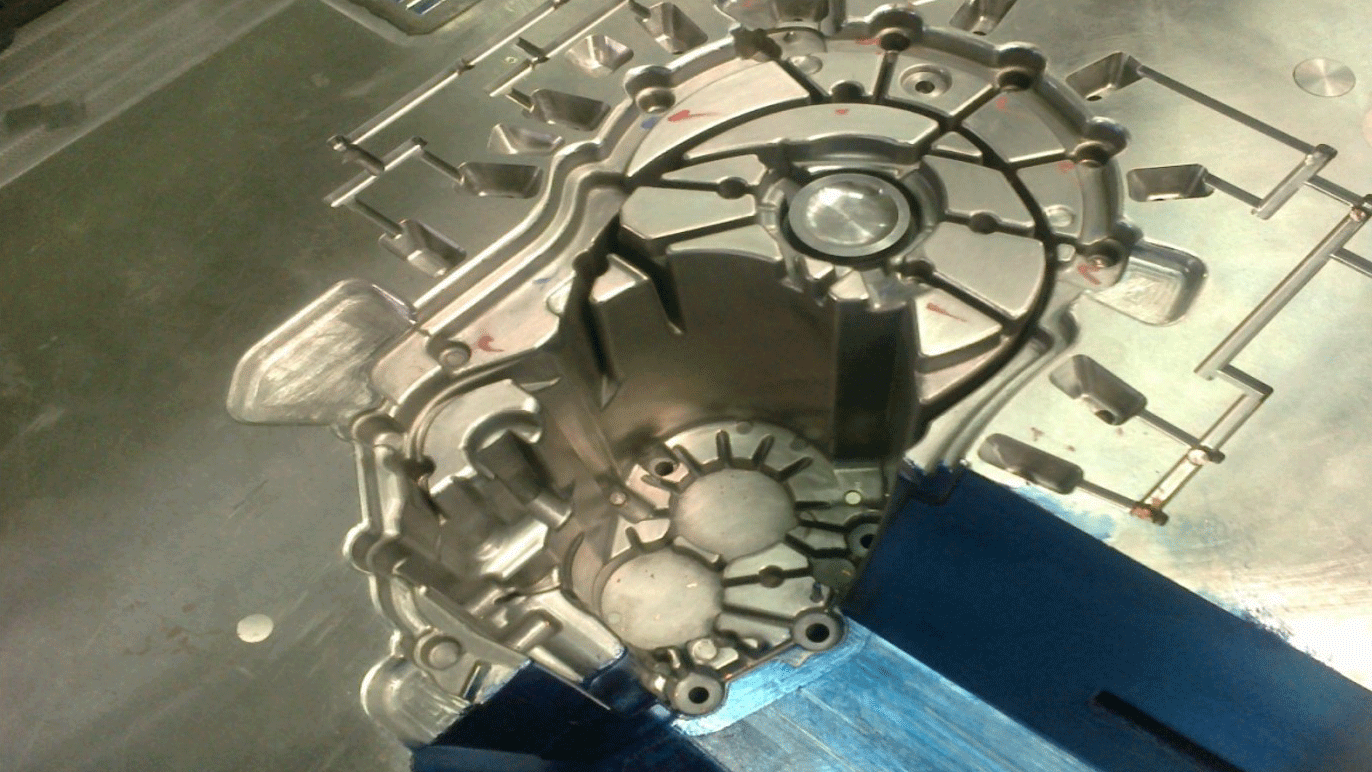

Beginnen wir mit der Definition von Druckguss. Unter Druckguss versteht man die Herstellung von Metallteilen durch Gießen von geschmolzenem Metall in eine Form oder ein Werkzeug. Druckguss ist eine spezielle Form des Druckgusses, bei der hauptsächlich hochfeste Aluminium- und Magnesiumlegierungen verwendet werden. Es wird für Anwendungen verwendet, bei denen Festigkeit, Haltbarkeit und Präzision entscheidend sind. Einige Beispiele für Produkte, die typischerweise mit HPDC hergestellt werden, sind Motorblöcke, Ölwannen, Getriebegehäuse und sicherheitsrelevante Strukturteile.

WARUM DIE WAHL DER FALSCHEN MATERIALSORTE FÜR HPDC TEUER WERDEN KANN.

Die Wahl der falschen Materialsorte wirkt sich negativ auf die Leistung Ihres HPDC-Werkzeugs aus, kann die Ausschussrate erhöhen und auch die OEE (Gesamtanlageneffizienz) negativ beeinflussen.

Wenn Sie ein Material verwenden, das z. B. eine zu geringe Hochtemperaturfestigkeit aufweist, kann es den thermischen Belastungen, die beim HPDC-Prozess entstehen, nicht standhalten. Dies kann zu frühzeitigen Ausfällen führen, die eine hohe Ausschussrate, hohe Nacharbeitskosten und einen sehr hohen Reparatur- und Wartungsaufwand zur Folge haben.

Wenn Sie hingegen ein Material wählen, dessen Eigenschaften für die Anwendung nicht erforderlich sind, zahlen Sie möglicherweise mehr für das Material, als Sie müssten.

Einige der wichtigsten Überlegungen, die Sie berücksichtigen müssen, sind:

- Detaillierte Informationen zum Gussteil

- Detaillierte Informationen über das Gießverfahren

- Detaillierte Informationen über die Sprühtechnik

- Detaillierte Informationen über das Temperaturmanagement (Kühltechnik, Temperaturausgleich, usw.)

- Detaillierte Informationen zur Gießsimulation, den geplanten Gießzyklen und der Geschwindigkeitsgeschwindigkeit.

Bei der Entscheidung über die richtige Werkstoffsorte für Ihren Druckguss sind viele Faktoren zu berücksichtigen. Unser Expertenteam kann Ihnen bei diesem Entscheidungsprozess helfen, um sicherzustellen, dass Sie die richtige Sorte für Ihre Anwendung wählen.

DIE VORTEILE DER HDPC-OPTIMIERUNG

Wenn Sie es richtig anpacken und einen optimierten Ansatz für HPDC wählen, kann dies für Ihr Unternehmen eine Reihe von Vorteilen mit sich bringen:

- Senkung der Ausschussquote: Durch die Optimierung des Prozesses kann die Ausschussquote gesenkt werden. Dies liegt daran, dass der Prozess effizienter ist und weniger Fehler auftreten können.

- Verbesserung der OEE (Overall Equipment Efficiency): Die Optimierung von HPDC kann dazu beitragen, die Gesamteffizienz der Anlagen für den Druckguss zu verbessern. Dies liegt daran, dass der Prozess stabiler ist und es weniger Probleme mit Fehlern gibt.

- Verbesserung der Lebensdauer der Druckgussform: Unsere HPDC-Optimierung trägt dazu bei, die Lebensdauer der Druckgussform zu erhöhen.

- Weniger Wartungsaufwand für Gießereien: Unsere HPDC-Optimierung kann auch dazu beitragen, den Wartungsaufwand für Gießereien zu reduzieren.

SEHEN SIE, WIE WIR DIE LEBENSDAUER DER WERKZEUGE UM 80 % ERHÖHT HABEN

Verlassen Sie sich nicht nur auf unser Wort! Einer unserer Kunden, ein Automobilzulieferer, kämpfte mit erhöhten Werkzeugkosten aufgrund kurzer Werkzeugstandzeiten. Nach einem ausführlichen Austausch und einer Diskussion über sein HPDC-Verfahren und seine technischen Anforderungen konnten wir das richtige Material mit den richtigen Eigenschaften für dieses Verfahren empfehlen, so dass der Kunde die Werkzeugstandzeit um 80 % erhöhen konnte. Das Ergebnis war eine erhebliche Senkung der Werkzeugkosten und viele weitere Einsparungen, wie z. B. eine Verringerung der Ausschussrate und ein geringerer Wartungsaufwand.

Das Produkt war eine Ölwanne für die Automobilindustrie. Das Design war anspruchsvoll und hatte eine kritische Form. Das Gewicht des gelieferten Blocks betrug 1600 kg; das endgültige Teil wog nur 880 kg. Erhebliche Eigenspannungen aufgrund der extrem hohen Zerspanung und erhebliche Querschnittsänderungen (von 465 mm auf 70 mm Dicke) stellten zusätzliche große Herausforderungen für die Wärmebehandlung dieses Teils dar.

Der bisherige Formwerkstoff war 1.2367 ESR mod, 45-47 HRC, mit einer Standzeit von 90.000 Teilen.

Unsere Experten führten eine 360-Grad-Analyse des Umfelds durch und waren in der Lage, eine maßgeschneiderte Lösung vorzuschlagen. Wir rieten zur Verwendung einer bestimmten Sorte aus unserem Portfolio, die die Lebensdauer der Werkzeuge und die Kosteneffizienz mit einer erhöhten Härte von 46-48 HRC verbessern würde, was den aufgetretenen Problemen entgegenwirken würde.

Das Ergebnis? Die Lebensdauer der Werkzeuge stieg von 90.000 Teilen auf 165.000 Teile. Das ist eine Steigerung von über 80 %! Darüber hinaus war der Kunde von den Ergebnissen so beeindruckt, dass er seither bei einer Reihe weiterer Projekte mit uns zusammengearbeitet hat.

Wir sind stolz darauf, dass wir in der Lage sind, maßgeschneiderte Lösungen anzubieten, die für unsere Kunden wirklich einen Unterschied machen.

EIN 360-GRAD-ANSATZ FÜR JEDE HERAUSFORDERUNG

Wie wir bereits erwähnt haben, bietet die Optimierung von HPDC viele Vorteile. Die Verringerung der Ausschussrate, die Verbesserung der OEE beim Druckguss und die Verringerung des Wartungsaufwands bei Gießereien sind nur einige der Vorteile, die durch die Einführung dieser Praxis erreicht werden können. Es handelt sich jedoch nicht um eine Einheitslösung, und es muss die richtige Materialqualität für die jeweilige Anwendung ausgewählt werden. Aber wenn es richtig gemacht wird, können die Vorteile beträchtlich sein.

Wir bieten Komplettlösungen an, wobei ein großer Teil davon die Beratung ist. Wir verfügen über ein tiefes Verständnis der Branche, Ihrer Herausforderungen und der Möglichkeiten, diese zu lösen. Wenn Sie also mit Werkzeugkosten oder kurzen Standzeiten zu kämpfen haben, nehmen Sie Kontakt mit uns auf. Wir können Ihnen helfen, eine Lösung zu finden, die Ihr Ergebnis verbessert.

Wenn Sie mehr darüber erfahren möchten, wie wir Ihnen und Ihrem Unternehmen helfen können, nehmen Sie noch heute Kontakt auf.