Ein spannender Fall – 3D-Druck von Teilen für Öl und Gas auf Anfrage

Additive Fertigung oder 3D-Metalldruck ist eine der spannendsten Fertigungstechnologien der letzten Jahrzehnte. Doch trotz der Begeisterung für die additive Fertigung ist die Akzeptanz in Branchen wie der Öl- und Gasindustrie bisher begrenzt.

Die offensichtlichen Vorteile, die die additive Fertigung bietet, wie z. B. JIT-Produktion (Teile auf Abruf), Bestandsreduzierung, rationalisierte Lieferketten und verbesserte Nachhaltigkeit (Verringerung des Energieverbrauchs und des CO2-Fußabdrucks), machen AM für viele zukunftsorientierte Unternehmen zu einem zentralen Pfeiler der Digitalisierungsstrategie.

Trotz dieser Vorteile gibt es technische Herausforderungen, wenn komplexe Teile für die Öl- und Gasindustrie zertifiziert werden müssen. Diese Herausforderungen können durch die Zusammenarbeit mit Lösungsanbietern gemeistert werden, die ein tiefes Verständnis für die Branche und ihre Anforderungen haben. Auf diese Weise ist die voestalpine ihren Partnern immer einen Schritt voraus.

ERSCHLIESSUNG DES POTENZIALS DES 3-D-DRUCKS

Woodside Energy – eines der größten australischen Energieunternehmen – erforscht seit vielen Jahren additive Fertigungstechnologien und hat vor kurzem ein Schlüsselprojekt identifiziert, das das Potenzial hat, durch die Einführung der additiven Fertigung geschäftlichen Nutzen zu bringen.

Woodside Energy suchte nach einer innovativen Lösung für den Austausch von Edelstahl-Inducern auf Woodsides Floating Production Storage and Offloading (FPSO)-Anlagen. Als kürzlich ein Inducer auf der Okha FPSO ersetzt werden sollte, fragte sich das Innovationsteam von Woodside, ob die additive Fertigung – allgemein bekannt als 3D-Druck – eine effektive Lösung bieten könnte.

Diese Inducer aus rostfreiem Stahl werden in Meerwasserhebepumpen verwendet – bei einem gefertigten Inducer kann die Schweißnaht zwischen den Schaufeln und der zentralen Nabe durch Ermüdungsrisse anfällig werden. Die alternative Methode der 5-Achsen-CNC-Bearbeitung, um einen Inducer aus einem massiven Edelstahlblock zu “formen”, ist ineffizient, da sie zu Material- und Energieverschwendung führt.

AUSWAHL DES/DER RICHTIGEN PARTNER(S)

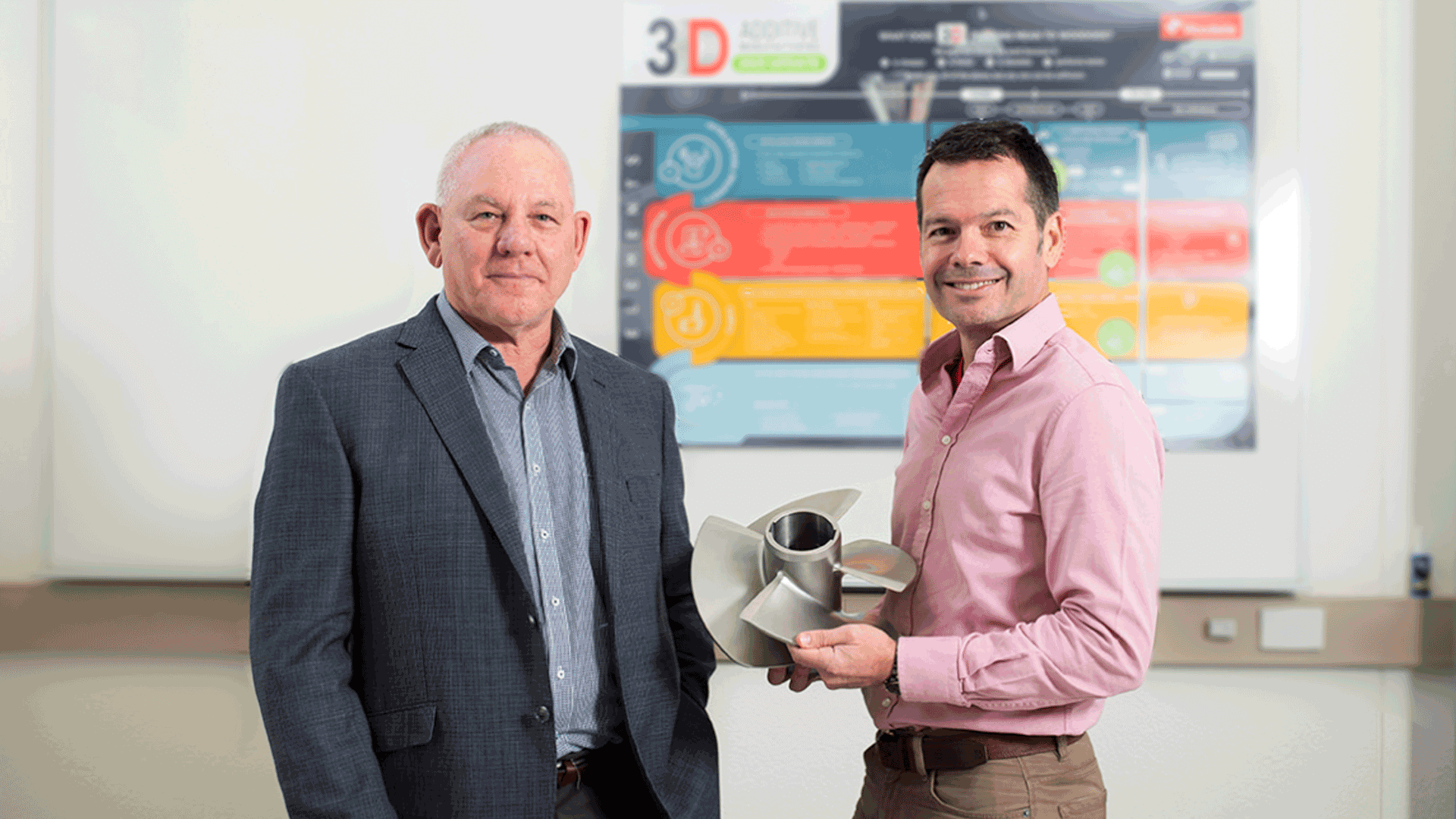

Woodside Energy beauftragte Geographe Australia – ein westaustralisches Unternehmen mit langjähriger Erfahrung in der Entwicklung und Herstellung von Teilen für schwere Maschinen und Anlagen – mit dem Reverse Engineering des Induktors und der Prüfung, ob die additive Fertigung eine Lösung bieten könnte.

Geographe ging eine Partnerschaft mit voestalpine High Performance Metals ein – einem weltweit führenden Hersteller von Hochleistungsstählen für die Öl- und Gasindustrie und von additiven Fertigungslösungen – um den Induktor zu drucken und zu qualifizieren.

“Dieses Projekt war eine fantastische Gelegenheit, gemeinsam mit unseren Partnern bei Geographe das Potenzial der additiven Fertigung in der Öl- und Gasindustrie aufzuzeigen”, sagt Lee Brindle, Additive Manufacturing Business Development Manager der voestalpine. “Die Möglichkeit, Teile auf Abruf zu drucken und damit sowohl den Lagerbestand als auch die Vorlaufzeit zu reduzieren, ist für die Branche von entscheidender Bedeutung”, so Brindle.

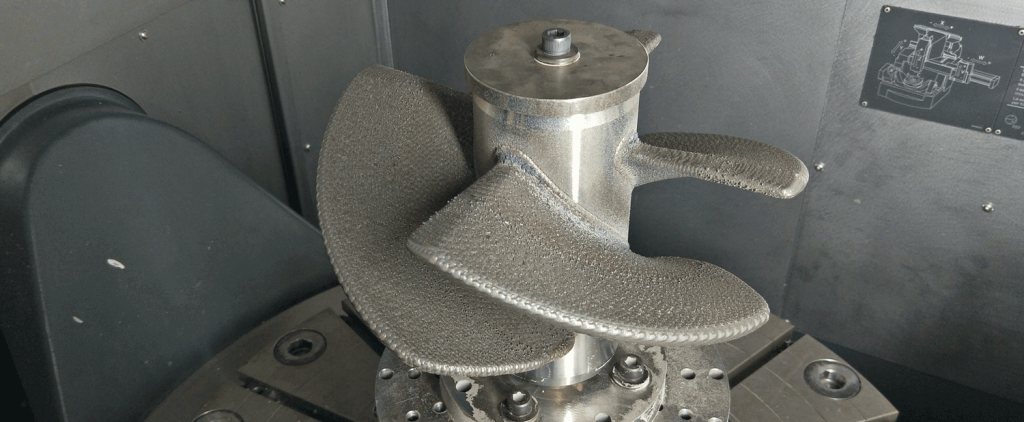

INNOVATION IM 3D-DRUCK – HYBRIDTEILE

Aufgrund der Größe des Inducers und des erforderlichen Materials Super Duplex 2507 (UNS32750) entschieden sich Geographe und voestalpine für eine hybride 3D-Drucklösung mit Laser-Pulver-Metallabscheidung (LMD / DMD). Die Schaufeln des Induktors werden mit dem LMD/DMD-System direkt auf eine zentrale Nabe aus demselben Material gedruckt.

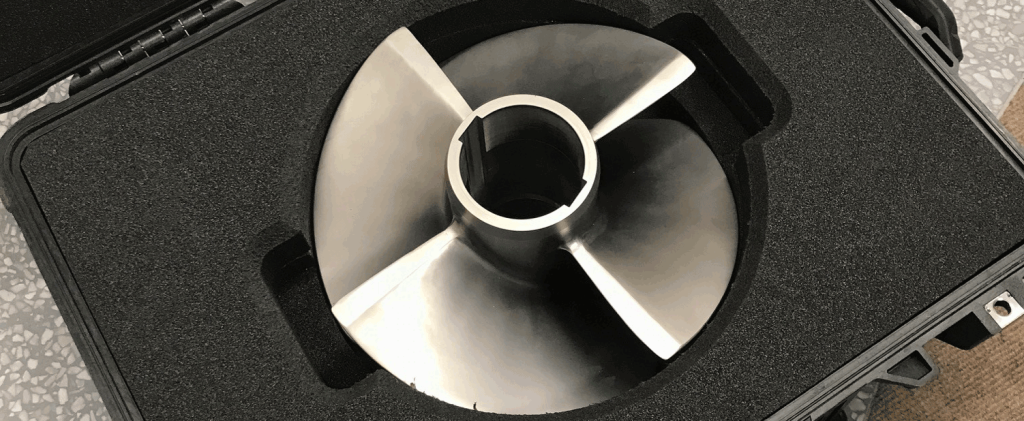

Nach der Wärmebehandlung sind die mechanischen und leistungsbezogenen Eigenschaften des 3D-gedruckten Materials identisch mit denen von Super Duplex 2507 als Massenmaterial. Der Inducer wurde dann bearbeitet, ausgewuchtet und einer zerstörungsfreien Prüfung unterzogen, um die Qualitäts- und Leistungsanforderungen von Woodside zu erfüllen.

Laut Michael Brameld, Chief Technology Materials Engineer bei Woodside Energy, bietet das 3D-Druckverfahren weitere Vorteile. “Da der Laser klein und konzentriert ist, gibt es keine Probleme mit der Wärmeeinwirkung, wie sie bei herkömmlichen Schweißverfahren auftreten können. Der geringere Wärmeeintrag führt dazu, dass die bei herkömmlichen Schweißverfahren übliche Wärmeeinflusszone entfällt”, so Brameld.

AUFBAU VON KUNDENLÖSUNGEN – SCHICHT FÜR SCHICHT

Der fertige Inducer wurde nach Abschluss eines strengen Testverfahrens an Woodside ausgeliefert, und als Premiere für das Unternehmen wurde die 3D-gedruckte rotierende Komponente im Mai 2022 auf der Okha FPSO in Betrieb genommen.

“Bei Geographe sind wir bestrebt, gemeinsam mit unseren Kunden innovative Lösungen zu entwickeln, und wir freuen uns, dass wir die Möglichkeit hatten, mit Woodside an einem so wichtigen Projekt zu arbeiten”, sagt Sean Martin, Geographe’s Research, Development & Innovation Manager. “Die Kombination des technischen Know-hows von Geographe mit der Erfahrung von voestalpine in der additiven Fertigung hat gezeigt, dass die additive Fertigung auch in den anspruchsvollsten Industrieanwendungen erfolgreich eingesetzt werden kann”, fügt Martin hinzu.

INNOVATIONEN FÜR DIE ZUKUNFT – TECHNISCHE PRODUKTE

Mit unserer Expertise in der additiven Fertigung, Wärmebehandlung, Beschichtung und Endbearbeitung hat voestalpine High Performance Metals eine neue Produktlinie eingeführt: Engineered Products. Engineered Products sind gebrauchsfertige Teile aus außergewöhnlichem Stahl, die durch das Service-Know-how der voestalpine perfekt ergänzt werden. Sie decken eine breite Palette von Anwendungen ab, wie z.B. Druckguss, Lebensmittelverarbeitung und Kunststoffindustrie.

Die Aufnahme von Super Duplex 2507 in unser bestehendes Werkstoffportfolio ebnet den Weg für Engineered Products in der Öl- und Gasindustrie. Dies ist ein Segment, in dem die Eigenschaften der voestalpine mit ihren hochwertigen Werkstoffen und modernster additiver Fertigungstechnologie hervorragend genutzt werden können.

Erfahren Sie mehr über Engineered Products und darüber, wie sie für pure Leistung hergestellt werden. Tauchen Sie ein in die additiven Fertigungsmöglichkeiten der voestalpine, um zu sehen, wie Ihr Unternehmen von dieser innovativen Technologie profitieren kann, oder besuchen Sie unsere speziellen Öl- und Gasseiten, um eine speziell auf Ihre Bedürfnisse zugeschnittene Lösung zu finden.