Effizienz- und Produktivitätssteigerung beim Kunststoffspritzgießen

Wussten Sie, dass mehr als die Hälfte des gesamten Energieverbrauchs eines Spritzgießbetriebs auf den eigentlichen Kunststoffspritzgussprozess zurückzuführen ist? Wenn Ihr Unternehmen in dieser Branche tätig ist, werden Sie sich zweifellos darauf konzentrieren, Ihre Prozesseffizienz zu steigern, um Energiekosten zu sparen. Ein weiterer Schwerpunkt ist die Senkung Ihrer Gesamtbetriebskosten durch Minimierung der Ausschussrate und des Wartungsaufwands. Durch die Verbesserung Ihrer Prozesseffizienz und die Senkung Ihrer Gesamtbetriebskosten werden Sie nicht nur den gesamten CO2-Fußabdruck Ihrer Produktion minimieren, sondern auch Ihre Produktivität erhöhen.

Wenn das für Sie gut klingt, können wir Ihnen helfen, dies zu erreichen.

Durch den Einsatz innovativer voestalpine Engineered Products, die auf einer Kombination aus unserem hochwertigen Werkzeugstahl und Technologiedienstleistungen wie additiver Fertigung, PVD-Beschichtung und Lasertexturierung basieren, können Sie Ihre Effizienz und Produktivität erheblich steigern und Teil einer aufregenden Revolution in der Kunststoffspritzgussindustrie sein.

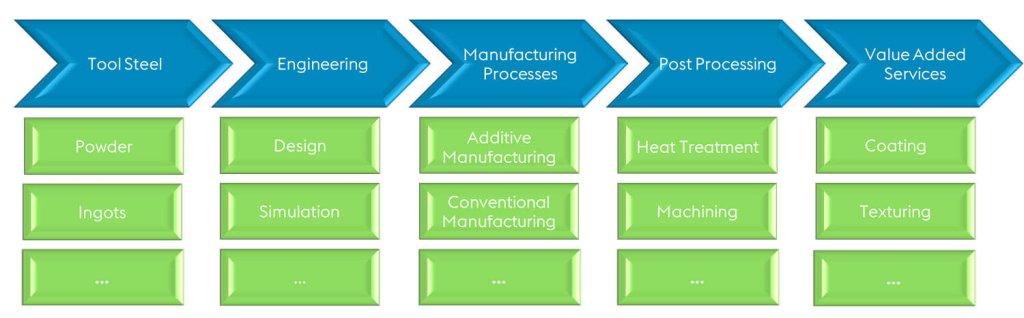

DIE WERTSCHÖPFUNGSKETTE DER VOESTALPINE-HOCHLEISTUNGSMETALLE BIETET DIE KOMPLETTE LÖSUNG

Die voestalpine-Wertschöpfungskette für Kunststoffspritzguss umfasst folgende Schritte (Auszug aus dem Portfolio):

- Auswahl des richtigen Materials für die jeweilige Anwendung

- Technische Planung einschließlich 3D-Konstruktion, Simulation und Optimierung

- Fertigung – entweder konventionelle oder additive Fertigungsverfahren (AM)

- Wärmebehandlung und mechanische Nachbearbeitungsmethoden wie Zerspanen und Polieren

- Zusätzliche Mehrwertdienste, einschließlich Beschichtung und Texturierung

Angefangen bei der Auswahl des richtigen Werkstoffes arbeitet die voestalpine mit Ihnen entlang der gesamten Wertschöpfungskette – vom Konzept bis zum Bauteil!

WIE STEIGERT DIE ADDITIVE FERTIGUNG DIE EFFIZIENZ UND PRODUKTIVITÄT?

Es gibt zahlreiche Probleme, die mit der Verwendung von konventionell gefertigten Teilen mit ihren traditionellen Begrenzungen verbunden sind. Dazu gehören:

- Defekte wie Schrumpfung aufgrund inhomogener Temperaturverteilung, was zu hohen Ausschussraten führt.

- Lange Zykluszeiten.

- Hohe Wartungs- und Produktionskosten aufgrund hoher Ausschussrate und langer Zykluszeiten.

- Konstruktive Einschränkungen.

Die Verwendung von gebrauchsfertigen additiv gefertigten Werkzeugeinsätzen und Engineered Products von voestalpine ermöglicht es den Konstrukteuren von Kunststoffteilen, ihre Designideen zu nutzen, um Probleme während des Herstellungsprozesses zu reduzieren und eine kosteneffiziente Produktion während des Spritzgießprozesses zu ermöglichen.

Nachbearbeitungstechnologien wie Wärmebehandlung, Beschichtung und Texturierung der Werkzeugeinsätze verbessern ihre Leistungsmerkmale und erhöhen ihre Lebensdauer. Das Ergebnis: ein weitaus effizienterer Produktionsprozess!

Mehr über AM erfahren Sie in unserem aktuellen Blogartikel “Die Zukunft des Kunststoffspritzgießens ist da!”

EINZIGARTIGE LÖSUNGEN ZUR OPTIMIERUNG IHRER PRODUKTION

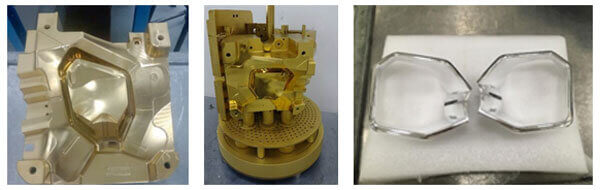

Das voestalpine Additive Manufacturing Center in Düsseldorf ist die innovative Drehscheibe mit globaler Reichweite, spezialisiert auf die Entwicklung und Herstellung von Werkzeugeinsätzen mittels Laser-Pulverbettfusion. Wo auch immer Ihr Unternehmen ansässig ist, mit voestalpine als Partner arbeitet unser Team mit Ihnen zusammen, um Ihre gesamte Wertschöpfungskette abzubilden. Mit unserem Fokus auf Ihre individuellen Produktionsanforderungen können Sie sich auf unser Know-how sowohl in der additiven Fertigung unter Verwendung von Hochleistungs-Werkzeugstahlpulvern als auch im Werkzeugbau und Engineering verlassen, um eine optimale Effizienz und Leistung Ihrer Komponenten zu erreichen.

VERKÜRZUNG DER ZYKLUSZEIT UND STEIGERUNG DER ENERGIEEFFIZIENZ (FALLSTUDIE)

Einer der vielen Vorteile der additiven Fertigung ist die Gestaltung konformer Kühlkanäle in Formeinsätzen, die für eine homogene Temperaturverteilung sorgen, um die Ausschussrate zu verringern und die Toleranzen des hergestellten Kunststoffteils zu verringern. Dieses optimierte Kühlkanaldesign führt zu einem geringeren Druckabfall und einer geringeren Energieeinwirkung aufgrund eines geringeren Abstands zwischen Kühlkanal und Kavität.

Einer unserer Kunden aus der Kunststoffspritzgussbranche hat kürzlich mit uns zusammengearbeitet, um den Einsatz für seine medizinischen Behälter zu entwickeln. Durch die Integration von konformen Kühlkanälen und Nachbearbeitungstechnologie konnte der additiv gefertigte Einsatz die Zykluszeit um 26 % reduzieren und eine erhebliche Energieeinsparung erzielen.

Die engeren Toleranzen, die durch die homogenere Temperaturverteilung erreicht wurden, senkten auch die Ausschussrate und führten zu einem robusteren Spritzgießprozess für unseren Kunden.

IHRE VORTEILE DURCH DIE VOESTALPINE-LÖSUNG:

- Reduzierung der Zykluszeit um 26%

- Engere Toleranzen und verbesserte Teilequalität

- die Ausschussrate reduzieren

Konforme Kühlkanäle können so konstruiert werden, dass sie neue Funktionen in der vorhandenen Werkzeugausrüstung aufnehmen können, so dass neue und vorhandene Werkzeuge mit geringen Unterbrechungen verbessert werden können. Richtig konzipierte und gut umgesetzte konforme Kühlsysteme können, wie wir gerade gezeigt haben, zu kürzeren Zykluszeiten, niedrigeren Fehlerraten und einer höheren Produktivität der Werkzeuge führen.

Hier können Sie sich über unser Angebot an Engineered Products für den Kunststoffspritzguss informieren.

Mit unserem globalen Netzwerk ist dies nur eines von unzähligen Beispielen dafür, wie die additive Fertigung unseren Kunden geholfen hat, ihre Effizienz in so unterschiedlichen Branchen wie Werkzeugbau, Luft- und Raumfahrt, Maschinenbau, Öl und Gas zu steigern.

POSTPRODUKTIONS-TECHNOLOGIE BIETET DIE KOMPLETTE LÖSUNG

voestalpine bietet Ihnen die komplette Lösung für Ihren Bedarf an Kunststoff-Spritzgussteilen – angefangen bei der Konzept- und Designoptimierung bis hin zur additiven Fertigungswärmebehandlung, Beschichtung, Texturierung und Endbearbeitung. All diese Dienstleistungen werden als Teil unseres Beratungsprozesses mit Ihnen entlang der Wertschöpfungskette entwickelt, vom Konzept bis zum Bauteil.

WIE MAN DIE WERKZEUGOBERFLÄCHE OPTIMIERT

Wenn es um die Optimierung Ihrer Werkzeugoberfläche geht, bieten wir Ihnen die gesamte Palette an Nachbearbeitungsdienstleistungen, einschließlich Wärmebehandlung, Beschichtung und Texturierung, wie unten beschrieben.

WÄRMEBEHANDLUNG

Durch die richtige Wärmebehandlung wird eine höhere Materialfestigkeit, eine bessere Verschleißfestigkeit durch höhere Härte und ein verbessertes Korrosionsverhalten Ihres Werkzeugeinsatzes erreicht. Die daraus resultierende längere Lebensdauer des Werkzeugs erhöht Ihre Produktionseffizienz. Unsere wichtigsten Dienstleistungen im Bereich der Wärmebehandlung umfassen:

- Vakuumhärtung

- Gas-Nitrieren

- Plasma-Nitrieren

- Induktionshärtung

Mit 58 Standorten rund um den Globus sind unsere Ingenieure und Metallurgen bestrebt, das ideale Wärmebehandlungsverfahren für Ihre Anforderungen zu gewährleisten.

Mehr über unsere Wärmebehandlungsdienste erfahren Sie hier.

BESCHICHTUNG

Wenn es darum geht, die Oberfläche eines Werkzeugs zu optimieren, sind unsere Experten von voestalpine eifeler Coating seit 1983 führend. Auf ihre Erfahrung und ihr Wissen wird nicht nur in der Produktion zurückgegriffen, sondern auch in der Forschung und Entwicklung neue Maßstäbe gesetzt.

Wir decken die gesamte Wertschöpfungskette ab, vom Polieren über PVD (Physical Vapor Deposition) bis zur Beschichtung. Die Vorteile dieser Beschichtungsverfahren sind vielfältig – von der Schaffung variabler Schichtstrukturen bis zur Verbesserung der Maß- und Konturgenauigkeit.

ABLEHNUNG VON 70% AUF 2% GESENKT!

Einer unserer Kunden aus der Automobilindustrie wandte sich kürzlich an uns, um uns bei der Verbesserung seines Werkzeugs zur Herstellung eines Fahrzeugreflektors zu helfen. Mit Kratzern auf den Formteilen hatte er eine sehr ungünstige Ausfallquote von 70 %. Wir haben eine geeignete Beschichtungslösung (MOLDADUR-P + TiN-Ultrafine) für die Kern- und Kavitäteneinsätze entwickelt. Das Ergebnis: Die Ausschussrate wurde von 70 % auf 2 % gesenkt, und die Standzeit des Werkzeugs wurde auf über 50.000 Schüsse ohne Kratzer auf dem Kunststoffteil verlängert.

IHRE VORTEILE DURCH DIE VOESTALPINE-LÖSUNG:

- Verringerung der Ablehnungsquote von 70% auf 2%

- Werkzeugstandzeit auf über 50.000 Schüsse erhöht

- Kunststoffteil ohne Kratzer hergestellt

Weitere Informationen über unsere PVD- und CVD-Beschichtungsdienste finden Sie hier und auf der Website von eifeler Coating hier.

TEXTURING

Als ein Unternehmen der voestalpine High Performance Metals ist Eschmann Textures der bevorzugte Partner in der Kunststoffspritzgussindustrie für Oberflächentexturen. Mit einem breiten Leistungsportfolio in den Bereichen Kunststoffformenstahl, additive Fertigung, Beschichtungssysteme und verschiedene Texturierungsmethoden bietet Eschmann Textures die gesamte Palette der Gravurtechnologie für ästhetische und funktionale Zwecke. Von der Lasertechnik zur Erzeugung lichtreflektierender Oberflächen bis hin zur keramischen Beschichtung zur Herstellung einzigartiger Oberflächenstrukturen sind die Möglichkeiten nahezu unbegrenzt.

Wenn es um die Steigerung von Effizienz und Produktivität geht, werden die Möglichkeiten der Texturierung durch Lasertechnologie, chemisches Ätzen und Keramiktechnologie immer größer.

CERA-SHIBO – DIE KERAMISCHE TECHNOLOGIE FÜR DEN KUNSTSTOFFSPRITZGUSS, DIE FÜR DESIGNVIELFALT UND EINSPARUNGEN SORGT

Die innovative Cera-Shibo-Keramiktechnologie für das Kunststoffspritzgießen ermöglicht in Kombination mit der Lasertexturierung die Herstellung unterschiedlicher Oberflächendesigns mit demselben Werkzeug. Durch Veränderung der Textur innerhalb der keramischen Beschichtung und deren Erneuerung können Kunststoffteile mit kundenspezifischen Texturen in Kleinserien sehr kosteneffizient hergestellt werden. Dies bietet nicht nur maximale Flexibilität bei der Anpassung des Oberflächendesigns, sondern auch erhebliche Einsparungen beim Werkzeug.

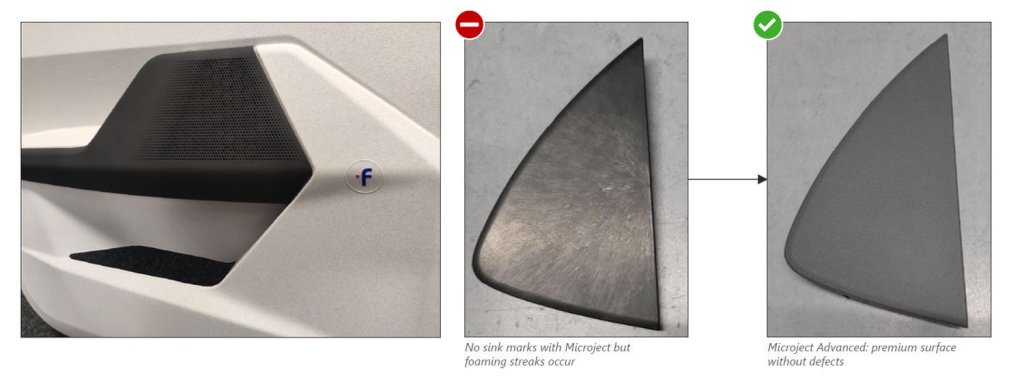

FORVIA-INNENAUSSTATTUNGEN ERZIELEN EINE GEWICHTSEINSPARUNG VON 23 %.

Als weltweit führendes Unternehmen in der Automobiltechnologie hat FORVIA (zusammen mit Eschmann Textures) die Microject Advanced (MJA) Technologie entwickelt. Diese Technologie ist eine Kombination aus einem innovativen mikrozellularen Spritzgussverfahren, der keramischen Beschichtung und der Lasertexturierung, die bionisch inspiriertes Leichtbau-Design ermöglicht. Mit Microject Advanced kann ein monolithisches Schaumstoffdesign wie ein menschlicher Knochen hergestellt werden – mit einem porösen Kern und einer dünnen, aber festen Außenhaut. Die einzigartige Kombination aus Beschichtung und Lasertexturierung von Eschmann Textures sorgt für eine deutliche Erweiterung des Anwendungsspektrums von MJA auch bei höchsten Anforderungen an die Oberflächenqualität ohne Silberschlieren.

IHRE VORTEILE DURCH DIE VOESTALPINE-LÖSUNG:

- 23% Gewichtseinsparung

- Keine Mängel

- Premium-Oberflächenqualität

Mehr über Eschmann Textures können Sie hier erfahren.

UNSERE EXPERTEN SIND BEREIT, MIT IHNEN ZU SPRECHEN

Wenn Sie mehr darüber erfahren möchten, wie voestalpine Ihnen helfen kann, die Effizienz und Produktivität Ihres Kunststoffspritzgusses zu steigern, stehen Ihnen unsere Experten gerne zur Verfügung.

Sie können sie unten erreichen.