Die drei Säulen der Dienstleistungsqualität im Druckguss

Jeder, der heute in der Druckgussindustrie tätig ist, wird zustimmen – es besteht ein enormer Bedarf an Kostensenkung und Produktivitätsoptimierung. Bei voestalpine High Performance Metals haben wir das schon lange erkannt. Und deshalb arbeiten wir eng mit unseren Kunden zusammen, um ihnen die komplette Druckgusslösung zu bieten. Unser Ansatz: “Der richtige Stahl, unterstützt durch den richtigen Service” – so sind unsere Kunden immer einen Schritt voraus.

Aber was ist der richtige Stahl und die richtige Dienstleistung, und wie kann Ihr Unternehmen von diesem Ansatz profitieren?

Lesen Sie weiter, um zu erfahren, wie unsere Komplettlösung für Druckgussformen dazu beitragen kann, Ihre Produktivität zu optimieren und die Trends und Anforderungen der Druckgussindustrie zu erfüllen.

WAS SIND DIE TRENDS IN DER DRUCKGUSSINDUSTRIE?

Die Druckgussindustrie befindet sich in einem tiefgreifenden Wandel, der von der Notwendigkeit der Kostensenkung und Effizienzsteigerung angetrieben wird. Diese Forderung nach Produktivitätsoptimierung stellt die Gießereien und andere Unternehmen in der Lieferkette vor Herausforderungen und Chancen zugleich. Das Verständnis der Trends und technischen Anforderungen ist für den Erfolg eines jeden Unternehmens in diesem Bereich von entscheidender Bedeutung. Was sind also die Trends und Anforderungen?

Aus der Sicht einer Gießerei beeinflussen die Trends zur Produktivitätsoptimierung die folgenden Prozesse:

- Gesamteffizienz der Ausrüstung

- Teilequalität (minimale Ausschussrate)

- Maschinenauslastung (weniger Ausfallzeiten)

- Verringerung von Nacharbeit und Wartungskosten

- Digitalisierung / Überwachung der Werkzeugleistung

- Nachhaltigkeit und Energieeffizienz (CO2-Fußabdruck)

Zu den technischen Anforderungen, die bei der Optimierung dieser Prozesse berücksichtigt werden müssen, gehören:

- Temperaturmanagement für Stanzformen (Temperaturverteilung, kritische Kühlbereiche usw.)

- Die Verwendung neuer Aluminiumlegierungen

- Neue Konstruktionsanforderungen an die Gussteile

- Komplexität und Größe der hergestellten Teile (Dicke usw.)

- Größere kritische Formabmessungen (Wärmebehandlung usw.)

- Neue Technologien beim Gießen, Kühlen und Sprühen

- Oberflächenanforderungen an die hergestellten Teile (wie gegossen)

Wie Sie vielleicht wissen, stellen diese Trends und Anforderungen eine komplexe Produktionsherausforderung dar. Und genau hier kann voestalpine High Performance Metals mit unserer Komplettlösung für Stanzwerkzeuge den Unterschied für Ihr Unternehmen ausmachen.

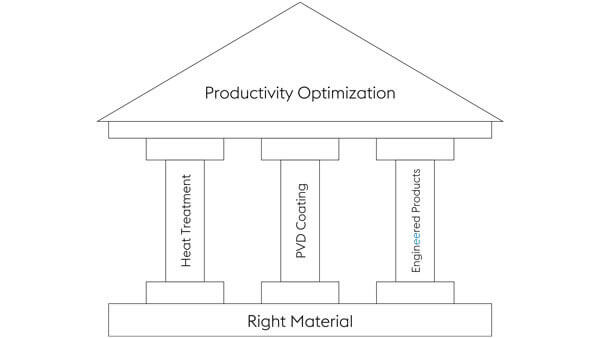

WIE MAN DIE PRODUKTIVITÄT OPTIMIERT

Die Komplettlösung von voestalpine High Performance Metals umfasst alle Aspekte der Druckguss-Optimierung, die auf der Wahl des richtigen Werkstoffs beruht und von den drei Säulen der Service-Exzellenz unterstützt wird:

- Wärmebehandlung

- PVD Beschichtung

- Engineered Products

DAS RICHTIGE MATERIAL

Unsere drei Säulen für exzellenten Service beruhen darauf, dass wir zunächst den richtigen Werkstoff auswählen. Wir haben Jahrhunderte damit verbracht, Werkstoffsorten zu entwickeln, die den Herausforderungen der Druckgussindustrie gerecht werden. Das Ergebnis ist eine Reihe von Druckgusswerkstoffen mit überragenden mechanischen Eigenschaften wie Verschleißfestigkeit bei hohen Temperaturen, Zähigkeit, Anlassbeständigkeit und vielem mehr.

Die Wahl der falschen Materialsorte für den Druckguss kann ein kostspieliger Fehler sein. Deshalb helfen wir unseren Kunden dabei, die richtige Lösung für ihre Anwendung, ihre Umgebung und andere einzigartige Anforderungen zu finden.

Weitere Informationen über die Auswahl der besten Werkstoffsorte für Ihre Druckgussanwendung finden Sie in unserem Artikel hier.

DIE DREI SÄULEN DER DIENSTLEISTUNGSQUALITÄT

Die drei Säulen der Service Excellence bieten unseren Kunden die speziellen Mehrwertdienste, die sie zur Optimierung ihrer Produktion benötigen.

Darauf ist der regionale Innovationsmanager Günther Prunner besonders stolz:

Günther Prunner

Regionaler Innovationsmanager

“Gemeinsam mit unseren Kunden erarbeiten wir die besten maßgeschneiderten Lösungen. Unser Ansatz: Auswahl des richtigen Stahls, unterstützt durch den richtigen Service!”

SÄULE 1: WÄRMEBEHANDLUNG

Die Wärmebehandlung ist ein wesentlicher Prozess, um das richtige Gleichgewicht zwischen Materialfestigkeit, Verschleißfestigkeit und Zähigkeit/Dehnbarkeit des Werkzeugstahls zu erreichen. Wenn es um den aktuellen Trend geht, deutlich größere Werkzeugabmessungen zu produzieren, kann die Wärmebehandlung den entscheidenden Ausschlag geben. Als Teil unserer Komplettlösung für Gesenke bieten wir eine maßgeschneiderte Wärmebehandlung für unsere Warmarbeitsstähle an, mit Ergebnissen, die weit über den Industriestandards liegen!

Unsere 58 Wärmebehandlungsstandorte rund um den Globus bieten folgende Hauptdienstleistungen für die Werkzeugindustrie an:

- Vakuumhärtung: Erzielt das richtige Gleichgewicht der erforderlichen Materialeigenschaften.

- Gas- und Plasmanitrierung für die geforderten erstklassigen Gleiteigenschaften der Oberfläche, die auch eine zusätzliche Beständigkeit gegen abrasiven Verschleiß bieten.

- Sub-Zero-Behandlung: Manchmal ist diese spezielle Behandlung erforderlich, um bestimmte Materialeigenschaften zu erreichen.

Wir bieten auch eine Reihe zusätzlicher Dienstleistungen an, wie z. B. Oxidieren und unser ABP-Verfahren (Advanced Benefit Process), das auf der Technologie des Kugelstrahlens basiert.

Unsere Ingenieure und Metallurgen arbeiten eng mit unseren Kunden zusammen, um sicherzustellen, dass der Wärmebehandlungsprozess die ideale Lösung für ihre Produkte ist.

FALLSTUDIE ZUR WÄRMEBEHANDLUNG

Einer unserer europäischen Premium-Kunden aus der Automobilindustrie bat uns vor kurzem um Hilfe bei der Entwicklung einer Lösung zur Erhöhung der Werkzeugstandzeit seines komplexen strukturellen Aluminiumteils für die Herstellung eines Druckgusses für einen PKW. Gemeinsam erarbeiteten wir eine maßgeschneiderte Lösung, die die Leistung des Werkzeugs um 123 % erhöhte!

| Standard-Wärmebehandlung | Maßgeschneiderte voestalpine Wärmebehandlung |

|---|---|

1.2343 ESR 43-45 HRC | 1.2343 ESR 44-46 |

Versagensursache: Wärmeprüfung, Querrisse | Arbeitshärte: 44-46 HRC |

Standzeit: 100% | Werkzeugleistung: 123% |

Durch die Verbesserung der Werkzeugleistung konnte das Unternehmen die Gesamteffizienz seiner Anlagen steigern, die Maschinenauslastung erhöhen (weniger Stillstandszeiten), die Ausschussrate sowie die Nacharbeits- und Wartungskosten senken. Letztendlich verbesserte sich dadurch das Endergebnis.

Weitere Informationen über unsere Wärmebehandlungsdienste finden Sie auf unserer Seite hier.

SÄULE 2: PVD-BESCHICHTUNG

Sie werden überrascht sein, wie viel Wissen und Erfahrung unsere Experten von voestapline eifeler Coating haben, wenn es darum geht, die Oberfläche eines Werkzeugs zu optimieren. Seit 1983 beschichten wir nicht nur Oberflächen, sondern setzen auch neue Maßstäbe in Forschung und Entwicklung. Heute steht die eifeler-Technologie für Hightech- und Premiumprodukte, die die gesamte Wertschöpfungskette abdecken – vom Polieren bis zur PVD- (Physical Vapor Deposition) und CVD- (Chemical Vapor Deposition) Beschichtung. Wir setzen vor allem unsere Duplex-Technologie ein, die auf einer Plasmanitrier- UND PVD-Beschichtung in einem thermischen Zyklus basiert.

Speziell für die HPDC-Industrie haben wir unsere Duplex-TIGRAL-Beschichtung mit hervorragender Leistung entwickelt.

PVD-BESCHICHTUNG FALLSTUDIE

Ein weiterer Kunde, diesmal aus der Motorradindustrie, wandte sich kürzlich an uns, um die Werkzeugleistung seines Druckgusses für einen Motorradhaltegriff zu erhöhen. Unsere maßgeschneiderte Lösung steigerte die Leistung des Werkzeugs um 220 %!

| Merkmale der Standardwerkzeuge | Maßgeschneiderte voestalpine Lösung |

|---|---|

1.2344 (AISI H13) mit Standard-PVD | voestalpine premium metiral 1.2344+ Duplex Tigral Beschichtung |

Arbeitshärte: 44-46 HRC | Arbeitshärte: 44-46 HRC |

Fehlerursache: Wärmeprüfung | |

Werkzeugleistung: 75.000 Teile | Werkzeugleistung: 165.000 Teile |

Die überragende Leistung der Werkzeuge führte zu weniger Wartungsaufwand, weniger Ausfallzeiten und einer deutlich längeren Lebensdauer der Werkzeuge!

Weitere Informationen über unsere PVD- und CVD-Beschichtungsdienste finden Sie hier auf unserer Seite.

SÄULE 3: ENGINEERED PRODUCTS

Unsere breite Palette an Engineered Products, die sowohl durch additive Fertigung (AM) als auch durch konventionelle Fertigung hergestellt werden, bietet unseren Kunden maßgeschneiderte Lösungen, die ihren Bedürfnissen am besten entsprechen.

AM ist eine der vorteilhaftesten Produktionsmethoden für Teile mit komplexen Formen und kritischem Temperaturgleichgewicht. Selbst bei einer solchen Komplexität benötigen solche Teile eine konforme Kühlung. Wir drucken sie mit unseren Premium-AM-Sorten und nutzen unser umfassendes Wissen über additive Fertigung.

Im Vergleich zur konventionellen Fertigung ermöglicht das AM-Verfahren häufig kürzere Zykluszeiten und eine homogenere Temperaturverteilung.

FALLSTUDIE ÜBER ENGINEERED PRODUCTS

Einer unserer europäischen OEM-Kunden aus der Automobilindustrie trat an uns heran, um seine Produktion zu verbessern. Gemeinsam analysierten wir die bestehenden Prozesse und ermittelten Möglichkeiten, sowohl den Wartungsaufwand als auch die Rüst- und Ausfallzeiten zu reduzieren. Wir stellten fest, dass die vorhandenen Kernstifte aufgrund von Löt- und Biegevorgängen ausfielen. Also haben wir eine maßgeschneiderte Lösung mit Kernstiften von voestalpine Engineered Products entwickelt.

Der Kernstift von voestalpine Engineered Products erreichte eine Lebensdauersteigerung von beeindruckenden 200%! Infolgedessen konnte unser Kunde seine Rentabilität erheblich verbessern, indem er den Wartungsaufwand (Reinigung) sowie die Rüst- und Ausfallzeiten verringerte und letztendlich sein Endergebnis erhöhte.

Mehr über unsere Engineered Products erfahren Sie auf unserer Seite hier.

IST ES NICHT AN DER ZEIT, DASS SIE IHRE PRODUKTIVITÄT OPTIMIEREN?

Durch die Nutzung unserer Komplettlösung für Stanzwerkzeuge mit ihren drei Säulen für einen hervorragenden Service konnten unsere Kunden ihre Kosten senken und ihre Produktivität optimieren. Die Fallstudien, die wir hier vorgestellt haben, sind nur ein Bruchteil der Erfolgsgeschichten, die wir mit unseren Kunden feiern. Und natürlich arbeiten wir mit unseren Kunden während des gesamten Konstruktions- und Produktionsprozesses zusammen, um eine überragende Werkzeugleistung zu gewährleisten. Wir sind bestrebt, dauerhafte Partnerschaften aufzubauen, die sich nicht nur mit den Trends und Anforderungen der Druckgussindustrie befassen, sondern auch deren Zukunft gestalten.

Wenn auch Sie einen Schritt voraus sein und Ihre Produktivität optimieren möchten, ist der Zeitpunkt für eine Kontaktaufnahme mit uns günstig. Wir freuen uns darauf, Ihnen zu helfen!

Sie können uns unten kontaktieren.