10 Möglichkeiten, die Produktivität Ihrer Produktion zu optimieren und die Nase vorn zu haben!

Wenn Sie den Skipper einer Rennyacht fragen würden, wie wichtig es ist, die Segel perfekt zu trimmen, würde er Ihnen sagen, dass er eine Regatta nicht anders gewinnen kann. Das Gleiche gilt für eine straffe Produktionslinie: Man muss die Produktion ständig optimieren, um einen Vorsprung zu haben. Aber wie geht man das praktisch an? Wenn Sie die Antwort erfahren möchten, setzen Sie Ihre Schiffermütze auf und lesen Sie weiter.

10 WEGE ZUR OPTIMIERUNG IHRER FERTIGUNGSPRODUKTIVITÄT

Wir haben 10 Möglichkeiten zur Optimierung Ihrer Fertigungsproduktivität zusammengestellt. Und wir erzählen, wie die voestalpine unseren Kunden in vielen Branchen auf allen Weltmeeren dabei hilft. Doch bevor wir die Leinen losmachen und uns gemeinsam auf den Weg machen, haben wir eine wichtige Segelfrage für Sie:

„Wenn Sie am Sydney Hobart Yacht Race teilnehmen würden, würden Sie dann Standardsegel in Ihrem Rigg verwenden oder die besten Segel, die für Regatten hergestellt werden?“

The answer is clear, right? No race-skipper in their right mind would use bog-standard sails on a multi-million dollar yacht! Yet, when it comes to manufacturing, those at the helm of production all too often (and often unwittingly) use under-performing components in their most expensive production machinery. Alas, it’s all stormy seas and no trophy for them!

Aus diesem Grund haben wir voestalpine Engineered Products entwickelt. Sie sind auf pure Leistung ausgelegt. Mehr darüber, wie sie die Produktionsleistung steigern, erfahren Sie hier. Wir besprechen sie auch weiter unten.

voestalpine Engineered Products sind auf pure Leistung ausgelegt

WELCHE 10 MÖGLICHKEITEN GIBT ES, DIE PRODUKTIVITÄT IHRER PRODUKTION ZU OPTIMIEREN?

Unabhängig von der Branche, in der Sie tätig sind, finden Sie hier 10 Möglichkeiten zur Optimierung der Produktivität:

1. Aufbau langfristiger Partnerschaften mit Experten die Ihr Geschäft verstehen

2. Digitalisierung und Automatisierung zur Steuerung und Überwachung

3. Innovative Lösungen annehmen

4. Steigerung der Energieeffizienz und Reduzierung des CO2-Fußabdrucks

5. Erhöhte Lebensdauer der Werkzeuge

6. Mit den Branchentrends Schritt halten

7. Optimierung der Zykluszeiten

8. Reduzierung der Ausschussraten

9. Reduzierung der Wartungspausen

10. Die richtigen Materialien verwenden

WIE KÖNNEN DIESE 10 WEGE IN DIE PRAXIS UMGESETZT WERDEN?

Es ist schön und gut, die Theorie zu lesen, genau wie das Lesen einer Seekarte, aber wie können diese 10 Wege in die Praxis umgesetzt werden? Im Folgenden gehen wir auf jede der 10 Möglichkeiten im Detail ein und geben praktische Beispiele für verschiedene industrielle Anwendungen, darunter

- Lebensmittelverarbeitung

- Druckgießen

- Kunststoff-Spritzguss

Das Prinzip hinter jedem der 10 Wege kann auf die meisten Fertigungsanwendungen angewendet werden. Schauen wir uns diese 10 Möglichkeiten nun genauer an:

DIE 10 WEGE ZUR OPTIMIERUNG DER PRODUKTIVITÄT IN DER PRAXIS

1. LANGFRISTIGE PARTNERSCHAFTEN MIT EXPERTEN AUFBAUEN, DIE IHR GESCHÄFT VERSTEHEN

Vertrauen ist das Herzstück jeder erfolgreichen langfristigen Geschäftspartnerschaft. Ihr Fertigungsunternehmen wird vom Aufbau eines Netzes vertrauenswürdiger Experten profitieren, die Ihre Produktionsanforderungen wirklich verstehen. Aber wie baut man ein solches Netzwerk auf?

Tiefer eintauchen

Erfahren Sie mehr über die Entwicklung erfolgreicher langfristiger Partnerschaften in unserem Artikel:

Warum die besten Gießereien langfristige Partnerschaften eingehen, um ihren Erfolg zu sichern

Anwendung: Druckgießen

2. DIGITALISIERUNG UND AUTOMATISIERUNG ZUR STEUERUNG UND ÜBERWACHUNG

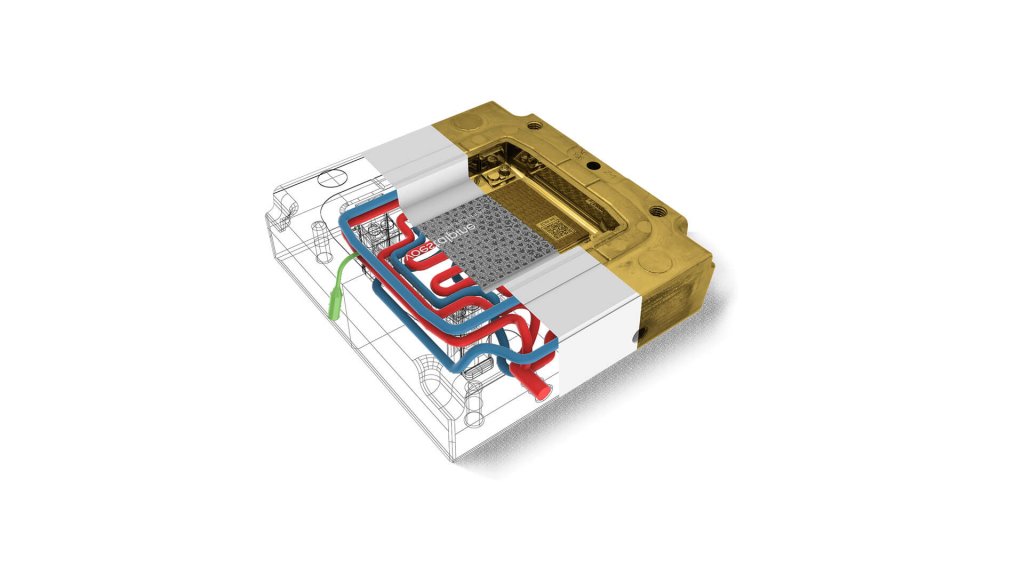

Die Digitalisierung und der Einsatz von sensorisierten Einsätzen ermöglichen es den Herstellern, ihre Prozesse zu überwachen, um die Effizienz zu steigern und die Qualität der Teile zu kontrollieren. Integrierte Sensoren können die Messung von Echtzeitdaten wie der Temperatur unterstützen. Wie genau können Sie Ihre Produktionsprozesse überwachen und entsprechend anpassen?

Tiefer eintauchen

Erfahren Sie in unserem Artikel, wie sensorisierte Einsätze beim Kunststoffspritzguss die Ausschussrate senken und die Produktivität steigern.

Trends im Kunststoffspritzguss: Sensorische Einsätze

Anwendung: Kunststoff- Spritzguss

3. INNOVATIVE LÖSUNGEN ANSTREBEN

Mit innovativen Lösungen können Sie nicht nur die Qualität Ihrer Produkte steigern, sondern auch einen Mehrwert schaffen. So ermöglicht beispielsweise die innovative Oberflächentexturierungstechnologie beim Kunststoffspritzguss eine größere Designflexibilität, um dem Aussehen und der Haptik eines Kunststoffteils eine zusätzliche Dimension zu verleihen. Mit welchen innovativen Lösungen könnten Sie Ihre Produktpalette erweitern?

Tiefer eintauchen

Erfahren Sie mehr über den Einsatz innovativer Lösungen zur Steigerung der Produktqualität und zur Schaffung von Mehrwert, indem Sie unseren Artikel lesen:

Lösungen für das Kunststoffspritzgießen: voestalpine cavity insert

Anwendung: Kunststoff- Spritzguss

4. STEIGERUNG DER ENERGIEEFFIZIENZ UND VERRINGERUNG DES CO2-FUSSABDRUCKS

Unabhängig davon, wo Ihr Unternehmen in der Wertschöpfungskette angesiedelt ist, sind Ihre Fähigkeit zur Produktivitätssteigerung und zur Reduzierung der Kohlenstoffemissionen wichtige Wettbewerbsfaktoren. Die Reduzierung der Scope-1-, -2- und -3-Emissionen ist von zentraler Bedeutung für Nachhaltigkeit und Klimaschutz. Wie können Sie den C02-Fußabdruck Ihrer Produktion verringern?

Tiefer eintauchen

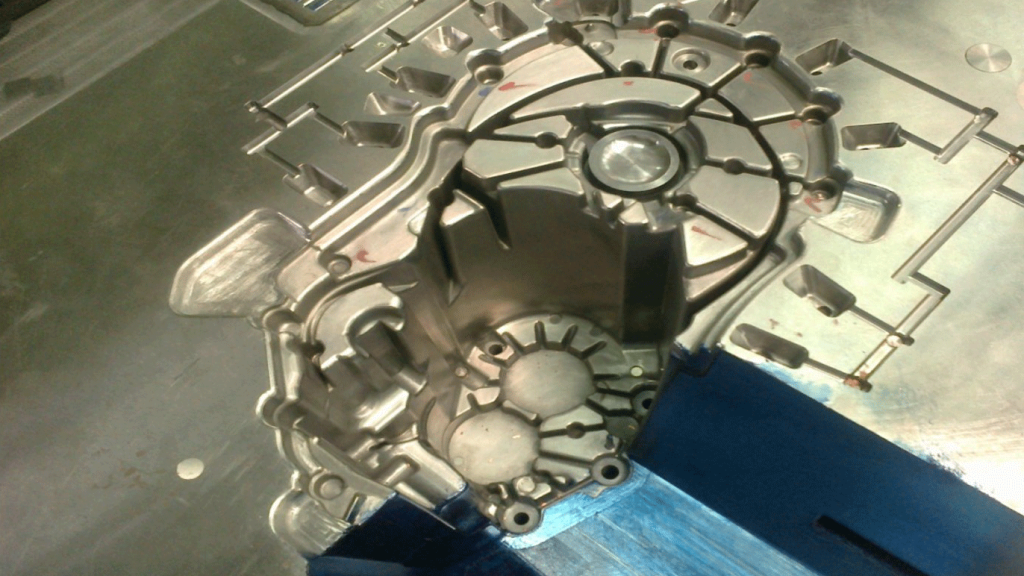

Erfahren Sie, wie einer unserer Kunden aus der Automobilindustrie durch den Einsatz eines additiv gefertigten Einsatzes von voestalpine in seinem Druckgussverfahren seine Energiekosten um 23.000 Euro und seine CO2-Emissionen um 66 Tonnen CO2 reduzieren konnte.

voestalpine HPM-Werkzeuglösungen erhöhen die Leistung und reduzieren den Kohlenstoffausstoß

Anwendung: Druckgießen

5. ERHÖHUNG DER WERKZEUGSTANDZEIT

Wenn es um Schneidewerkzeuge für Bearbeitungsmaschinen geht, lohnt es sich, verschiedene Systeme zu vergleichen. Standardschneidewerkzeuge werden meist akzeptiert und ohne großes Hinterfragen eingesetzt. Aber Standardschneidewerkzeuge sind oft nicht leistungsfähig und wirken sich negativ auf Ihre OEE und Ihren Ertrag aus. Verwenden Sie die bestmöglichen Komponenten in Ihrer Anlage?

Tiefer eintauchen

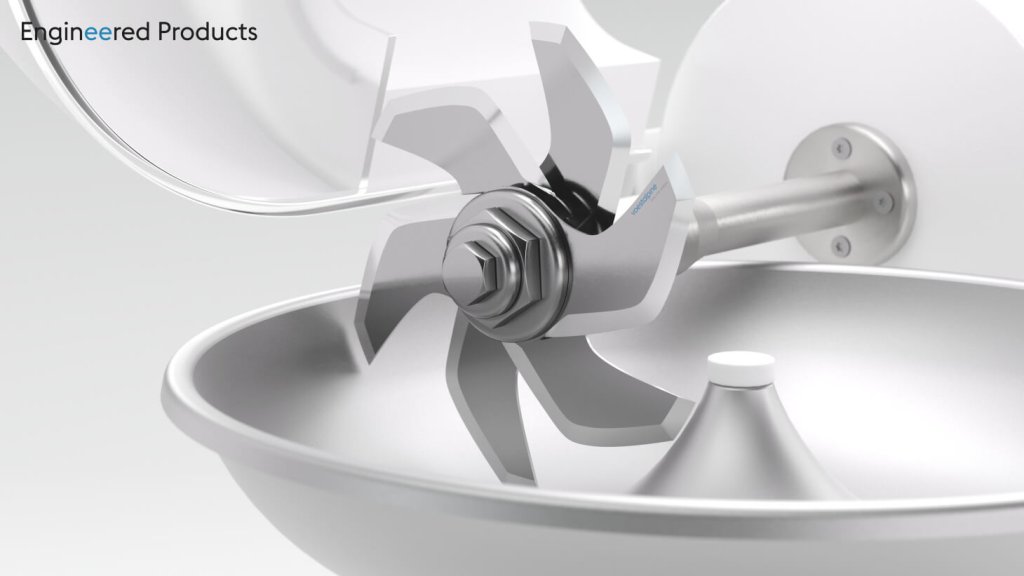

Finden Sie heraus, wie voestalpine Schüsselkuttermesser den Standardmessern der Industrie den Rang ablaufen – mit einem bis zu 10-mal höheren Durchsatz pro Nachschleifzyklus. Der ROI für diese Messer ist beeindruckend.

Nachhaltige Lebensmittelverarbeitung mit voestalpine Schüsselkuttermessern

Anwendung: Lebensmittelverarbeitung

6. MIT DEN BRANCHENTRENDS SCHRITT ZU HALTEN

Mit Trends und neuen Technologien Schritt zu halten, kann für jedes Unternehmen, unabhängig von seiner Branche, eine Herausforderung sein. Ein Trend in der Lebensmittelbranche ist beispielsweise die zunehmende Forderung der Lebensmitteldiscounter an die Lebensmittelhersteller nach qualitativ hochwertigeren Produkten zu niedrigeren Preisen. Welche Branchentrends stellen für Ihr Unternehmen sowohl eine Herausforderung als auch eine Chance dar?

Tiefer eintauchen

Erfahren Sie mehr darüber, wie clevere Lebensmittelhersteller auf die Anforderungen der Discounter in der Lebensmittelbranche reagieren, indem Sie unseren Artikel lesen:

Wie man mit den Discountern in der Lebensmittelbranche mithalten kann

Anwendung: Lebensmittelverarbeitung

7. ZYKLUSZEITEN OPTIMIEREN

Wenn es um die Optimierung der Produktion geht, sind sich die meisten Experten einig, dass ein wichtiger Faktor die Verringerung von Unterbrechungen aufgrund von Wartungspausen ist. Allzu oft wird der Betrieb unterbrochen, um verschlissene Teile zu ersetzen oder zu warten. Wie oft wird Ihre Produktion durch potenziell vermeidbare Unterbrechungen unterbrochen?

Tiefer eintauchen

In unserem Artikel erfahren Sie mehr darüber, wie Lebensmittelhersteller ihre Wartungspausen reduzieren und die Produktqualität steigern können:

Optimieren Sie Ihren Lebensmittelverarbeitungsprozess mit voestalpine HPM Fleischwolfstechnologie

Anwendung: Lebensmittelverarbeitung

8. REDUZIERUNG DER AUSSCHUSSRATEN

Die Verringerung der Ausschussraten aufgrund von Produktfehlern ist eindeutig ein zentrales Optimierungsthema für Hersteller in jeder Branche. Um die Ursachen für diese Fehler zu verstehen und Lösungen zu implementieren, ist ein vollständiger Überblick über die gesamte Wertschöpfungskette erforderlich – vom Konzept bis zum fertigen Bauteil. Wie wirken sich die Ausschussraten auf Ihre TCO aus?

Tiefer eintauchen:

In unserem Artikel erfahren Sie mehr darüber, wie Hersteller ihre Ausschussraten senken und ihre Verarbeitungseffizienz steigern können:

Effizienz- und Produktivitätssteigerung beim Kunststoffspritzgießen

Anwendung: Kunststoff- Spritzguss

9. VERRINGERUNG DER WARTUNGSPAUSEN

Oft sind es nur scheinbar kleine Änderungen in der Produktion, die zu großen Einsparungen führen können. Durch den Einsatz eines hochleistungsfähigen Werkzeugeinsatzes kann die Produktionszeit zwischen den Wartungspausen erheblich verlängert werden. Wie gut haben Sie Ihre Produktionsprozesse analysiert und Möglichkeiten zur Reduzierung von Wartungspausen ermittelt?

Tiefer eintauchen

In unserem Artikel erfahren Sie mehr darüber, wie Hersteller Wartungspausen reduzieren und ihre Verarbeitungseffizienz steigern können:

Trends beim Kunststoff-Spritzgießen: Entlüftungsstrukturen

Anwendung: Kunststoff- Spritzguss

10. DIE RICHTIGEN MATERIALIEN VERWENDEN

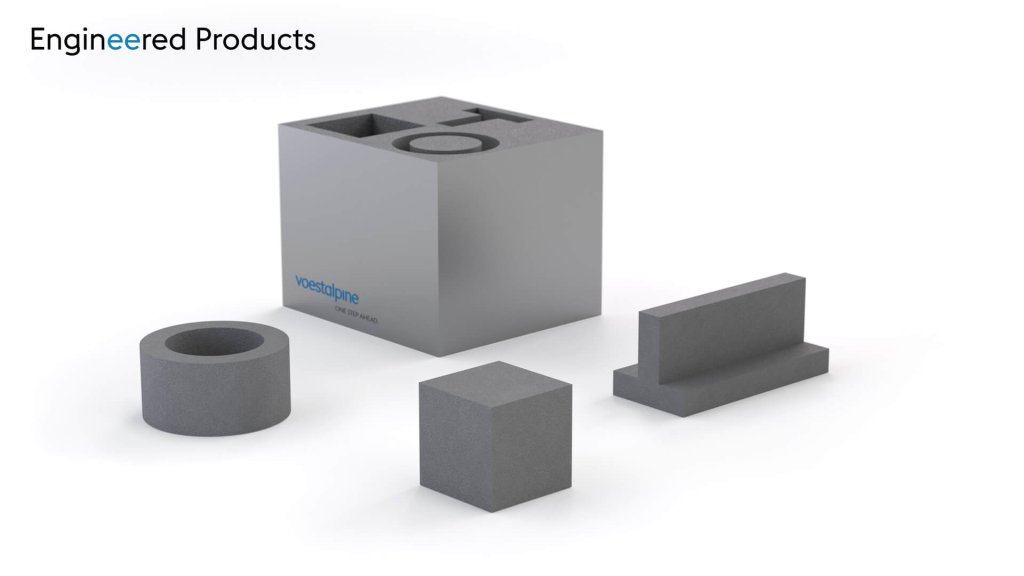

Natürlich ist es wichtig, bei der Herstellung eines Produkts die richtigen Materialien zu verwenden. Weniger offensichtlich (aber ebenso wichtig) ist die Auswahl der richtigen Materialien für die Werkzeuge, aus denen sie hergestellt werden. Haben Ihre Werkzeuge die richtigen Materialqualitäten oder wirken sie sich negativ auf die Gesamteffizienz Ihrer Anlagen aus?

Tiefer eintauchen

Finden Sie heraus, wie die Wahl des richtigen Materials im Druckguss die Werkzeugstandzeit um 80 % erhöhen kann. voestalpine-Experten führten eine 360-Grad-Analyse des Druckgussverfahrens eines Kunden in der Automobilindustrie durch. Als Ergebnis konnte die Standzeit von 90.000 Teilen auf 165.000 Teile erhöht werden.

Höhere Gewinne durch Optimierung des Druckgusses

Anwendung: Druckgießen

SIND SIE BEREIT, IHR SCHIFF VOR DER FLOTTE ZU SEGELN?

Wenn Sie der Flotte voraus sein wollen, indem Sie die Produktivität Ihrer Fertigung optimieren, dann sprechen Sie noch heute mit unseren Experten! Sie sind bereit, sich über Ihre individuellen Produktionsanforderungen zu informieren und mit Ihnen erfolgreiche Lösungen zu besprechen.