PVD Povlakování

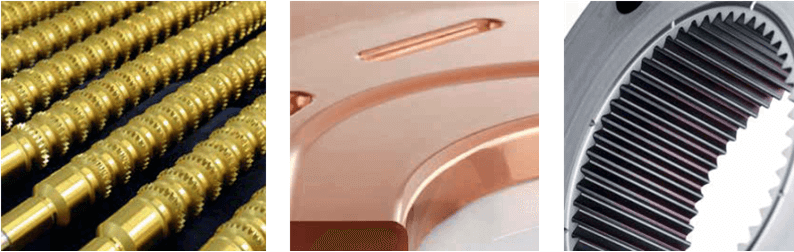

POUŽITÍ

PVD povlakování (anglicky Physical Vapour Deposition) může být provedeno jako poslední krok ve výrobě nástrojů – bez ztráty houževnatosti, deformací, nebo ovlivnění mikrostruktury oceli. Podstatnou výhodou metody PVD oproti metodě CVD je nízká teplota povlakování, která je nižší než popouštěcí teplota většiny rychlořezných a nástrojových ocelí pro práci za tepla a některých ocelí pro práci za studena.

V souladu s tímto jsou PVD povlaky používány pro obrábění řeznými nástroji, tvářecí techniku a také pro zpracovávání plastů nebo neželezných kovů.

Pro dekorativní použití je dokonce možné snížit teplotu povlakování do té míry, aby bylo možné povlakovat materiály, jako je mosaz nebo hliník.

Speciální varianty PVD dovolují i povlakování izolátorů, např. pro optiku nebo elektroniku.

TECHNOLOGIE

Všechny PVD (DLC) povlakovací metody se provádějí ve vysokém vakuu. Přitom se převádí kov (např. titan), do stavu páry. Přidáním reakčního inertního plynu (např. dusíku) se potom na povrchu nástrojů vytváří tenký, tvrdý a mimořádně pevně přilnavý povlak (např. TiN = nitrid titanu).

Jednotlivé metody PVD se navzájem liší pouze způsobem odpařování kovů.

ČIŠTĚNÍ PŘED PROCESEM

Pro úspěch povlakování má velký význam čistota povrchu nástrojů. Před povlakováním se nástroje intenzivně čistí v pracím procesu, při němž jsou odstraňovány oleje, tuky, anorganické soli a prostředků na ochranu proti korozi. Tato kaskáda čištění se skládá z několikastupňového odmaštění v alkalických lázních za podpory ultrazvuku, kaskádového vodního oplachu a ze závěrečného sušení beze skvrn.

Při velmi vysokém znečištění povrchu, se v mnohých případech na počátku odmaštění používá, metoda stlačeného vzduchu tj.proudu vody a oxidu hlinitého v nejjemnější zrnitosti.

Jsou-li v dírách, chladících kanálcích formy, nebo jiných úzkých štěrbinách na nástroji zbytky maziv, chladící emulze, silikonu či jiných nečistot, musí se např.vložky formy prvotně vypálit ve vakuu , a následně vyprat v pracím procesu.

Je nutno se vyhnout otryskávání skleněnými kuličkami.

POVLAKOVÁNÍ

Předběžně očištěné nástroje se dostanou do vakuové komory, ze které je odčerpán vzduch na přibližně 1 x 10–5 mbar. Poté, co povlakované díly dosáhnou vhodné teploty pro povlakování, jsou z povrchu substrátu prostřednictvím iontového leptání v atmosféře inertních plynů odprašovány tenké oxidické vrstvy. Bezprostředně poté se realizuje skutečné povlakování.

Po dosažení tloušťky vrstvy a po následném ochlazení nástrojů ve vakuu jsou tyto nástroje vyjmuty z komory.

Doba trvání povlakovacího cyklu se pohybuje v rozmezí 6-12 hodin v závislosti na typu a hloubce povlaku nebo i velikosti dílů.

Požadavky k PVD povlakování kovových dílů

VLASTNOSTI MATERIÁLU

Díly musí být elektricky vodivé. Materiály musí být vhodné pro zpracování při teplotách ve výši 450-500 °C (*), které se vyskytují během procesu povlakování. Jinak hrozí ztráta tvrdosti a narůstá riziko tvarových deformací. Velice vhodné jsou některé druhy ocelí pro práci za studena, jako je např. K110 (1.2379), které jsou popouštěny při teplotách 520 °C, jakož i rychlořezné HSS oceli, nebo oceli pro práci za tepla např. W300 (1.2343). Dále jsou velmi vhodné tvrdokovové materiály (slinuté karbidy) a některé nerezové oceli (**).

Díly se musí dodat v nemagnetickém stavu, aby bylo možné zabránit problémům při odstraňování brusného prachu.

Povlakování spájených dílů je pouze možné tehdy, pokud je pájková slitina odolná vůči vakuu a teplotám a pokud neobsahuje kadmium a zinek. Teplota pájení musí být vyšší než 600 °C a nesmí vykazovat žádné staženiny nebo zbytky tavících přísad.

*s vyjímkou povlakování DLC

**některé nerezové oceli ztrácí při teplotách nad 300°C antikorozní vlastnosti. Doporučujeme vše konzultovat předem.

STAV POVRCHU

Povrch dílů musí být kovově lesklý. Vhodné jsou např. broušené, leštěné, hladce erodované nebo lapované díly. Je nutno se vyhnout tupým brousícím kotoučům! Pomocí vhodného rozpouštědla odstranit leštící prostředky (dotázat se výrobce na leštící prostředek), eventuálně vyčistit ultrazvukem a dále ihned naolejovat. Díly se mají před transportem do povlakovacího centra lehce naolejovat na ochranu proti korozi.

Drsnost povrchu by měla být pro dosažení optimálních výsledků u řezných nástrojů Rz ≤ 4 μm, u tvářecích nástrojů Rz ≤ 1 μm. Právě u tvářecích nástrojů je doporučována vysoce lesklá politura funkčních ploch. Na břitech nesmějí být žádné otřepy.

Díly musí být bez rzi, zbytků barev, barevných označení a bez cizích vrstev (nesmějí být nitrovány(*), brunýrovány (hnědeny) a tak dále.

Je nutno se vyhnout zbytkům obalů (např. vosky, lepidla, zbytky PVC).

Sešroubované nebo slisované díly dodávejte prosím jednotlivě v rozloženém stavu.

Vnitřní kontury lze povlakovat pouze v poměru otvoru ke dříkům přibližně 1:1,5.

*nitridované plochy lze povlakovat pouze za předpokladu, že není přítomna na povrchu “bílá vrstva”. Před povlakováním nitridované plochy je proto nutné funkční plochy leštit! V případě potřeby zpevnění povrchové vrstvy před nanášením PVD povlaku, lze krok nitridace nahradit DUPLEXním proces povlakování.

OBAL PRO TRANSPORT

Vnitřní obal: Díly mají být zavinuty v papíru napuštěném olejem nebo zabaleny v plastové nádobě odolné vůči oleji. Výplňový materiál musí tlumit nárazy.

Vnější obal: Musí být vhodný pro přepravu a měl by být opětovně použitelný (zásilka zpět, ochrana životního prostředí).

| PVD Povlak | Mikrotvrdost HV0.05 | Koeficient tření | Síla vrstvy [µm] | Max. teplota použití | Barva | Oblasti použití | Více informací |

| CrCN | 2.300 ± 200 | 0,2 – 0,3 | 2 – 6 | 600°C 1.100°F | stříbrněšedá | Obrábění, lisování / tváření, vstřikování plastů | CrCN_CZ |

| CrN | 2.000 ± 200 | 0,3 – 0,4 | 1 – 6 | 600°C 1.100°F | stříbrněšedá | Obrábění, lisování / tváření, vstřikování plastů | CrN_CZ |

| CrN Multi | 2.000 ± 200 | 0,3 – 0,4 | 1 – 6 | 600°C 1.100°F | stříbrněšedá | Obrábění, lisování / tváření, tlakové lití hořčíku (Mg) | CrN Multilage_CZ |

| CROSAL®-plus | 3.200 ± 300 | 0,45 | 2 – 5 | 1.100°C 2.012°F | břidlicově šedá | Obrábění, lisování/tváření | CROSAL®-plus_CZ |

| DUMATIC® | 3.700 ± 500 | 0,25 | 3 – 5 | 400°C 750°F | načervenale šedá | Lisování / tváření | DUMATIC®_CZ |

| Duplex-VARIANTIC® | 3.500 ± 500 | 0,2 | 3 – 6 | 800°C 1.470°F | starorůžová | Tváření / lisování | Duplex-VARIANTIC® |

| Duplex-VARIANTIC®-1000 | 4.000 ± 200 | 0,6 – 0,7 | 8 – 9 | 800°C 1.470°F | tmavěčerveno-žlutá | Tváření | Duplex-VARIANTIC®-1000_CZ |

| Duplex-VARIANTIC®-1400 | 3.000 ± 200 | 0,6 – 0,7 | 5 – 7 | 800°C 1.470°F | zlatá | Tváření / stříhání | Duplex-VARIANTIC®-1400_CZ |

| EXXTRAL® | 3.300 ± 300 | 0,7 | 1 – 4 | 800°C 1.470°F | antracit | Obrábění, lisování / tváření, vstřikování plastů | EXXTRAL®_CZ |

| EXXTRAL®-plus | 3.300 ± 300 | 0,7 | 2 – 5 | 800°C 1.470°F | antracit | Obrábění, lisování / tváření, vstřikování plastů | EXXTRAL®-plus_CZ |

| EXXTRAL®-Silber | 3.300 ± 300 | 0,7 | 2 – 4 | 800°C 1.470°F | stříbrná | Obrábění, lisování | EXXTRAL®-silber_CZ |

| EXXTRAL®-Ultrafine | 3.300 ± 300 | 2 – 3 | 800°C 1.470°F | antracit | Obrábění | EXXTRAL®-ultrafine_DE | |

| SISTRAL® | 3.000 ± 500 | 0,7 | 2 – 4 | 900°C 1.650°F | antracit | Obrábění, lisování | SISTRAL®_CZ |

| SISTRAL®-plus | 2.800 ± 300 | 0,7 – 0,8 | 2 – 4 | 900°C 1.650°F | petrolejová | Obrábění, tvrdé obrábění | SISTRAL®-plus_CZ |

| SISTRAL®-Gold | 3.000 ± 500 | 0,7 | 2 – 4 | 900°C 1.650°F | zlatá | Obrábění | SISTRAL®-gold_CZ |

| SISTRAL®-Ultrafine | 3.000 ± 500 | 2 – 3 | 900°C 1.650°F | antracit-namodralá | Obrábění | SISTRAL®-ultrafine_DE | |

| SUBLIME® | 3.300 +-200 | 0,7-0,8 | 3 – 5 | 1.100 °C 2.012 °F | šedá | Výroba ozubení | SUBLIME®_CZ |

| SUPRAL | 3.500 +-500 | <0,5 | 2 – 5 | 800°C 1.470°F | černá | Obrábění, tváření | SUPRAL_CZ |

| TiCN | 3.500 ± 500 | 0,2 | 2 – 4 | 400°C 750°F | modrošedá | Obrábění, lisování / tváření, vstřikování plastů | TiCN_CZ |

| TiCN-Ultrafine | 3.500 ± 500 | 2 – 4 | 400°C 750°F | antracit-namodralá | TiCN-ultrafine_DE | ||

| TIGRAL® | 3.300 ± 300 | 0,6 | 3 – 8 | 900°C 1.650°F | tmavě šedá | Lisování/tváření, tlakové lití hliníku (Al) | TIGRAL®_CZ |

| TiN | 2.300 ± 300 | 0,6 | 2 – 4 | 500°C 900°F | zlatá | Obrábění, lisování / tváření, vstřikování plastů | TiN_CZ |

| TiN-Ultrafine | 2.800 ± 150 | 2 – 4 | 500°C 900°F | zlatá | Obrábění, lisování / tváření, vstřikování plastů | TiN-ultrafine_DE | |

| TOPMATIC® | 2.800 ± 300 | 0,6 | 5 – 10 | 700°C 1.292°F | lilek | Tváření / stříhání | TOPMATIC®_CZ |

| VARIANTIC® | 3.500 ± 500 | 0,2 | 2 – 4 | 800°C 1.470°F | starorůžová | Obrábění, lisování / tváření | VARIANTIC®_CZ |

| ZrCN | 3.100 ± 300 | 0,5 | 1 – 4 | 600°C 1.100°F | stříbrná | Obrábění, lisování / tváření | ZrCN_CZ |

| ZrN | 2.800 ± 300 | 0,5 | 1 – 4 | 600°C 1.100°F | světle žlutá | Obrábění, lisování / tváření | ZrN_CZ |

| DLC Povlak | Mikrotvrdost HV0.05 | Koeficient tření | Síla vrstvy [µm] | Max. teplota použití | Barva | Oblasti použití | Více informací |

| CARBON-X® | 2.400 ± 400 | 0,05 – 0,15 | 1,5 – 2,5 | 325°C 617°F | tmavě šedá | Obrábění, stříhání / tváření, vstřikování plastů, komponenty | CARBON-X®_CZ |

| CARBON-X-AL® | 2.400 ± 400 | 0,05 – 0,1 | 3 – 4 | 325°C 617°F | tmavě šedá | Obrábění, stříhání / tváření, tváření Al slitin, vstřikování plastů, komponenty | CARBON-X-AL®_CZ |

| MoX2® | <500 | 0,1 | 1 | 400°C 750°F | antracit | Tvářecí / střižné nástroje | MoX2®_CZ |

| SUCASLIDE® | 1.750 ± 250 | 0,10 – 0,15 | 1 – 3 | 400°C 750°F | černá | Lisování / tváření, obrábění, vstřikování plastů, komponenty | SUCASLIDE®_CZ |

Kontakt

V případě Vašeho zájmu nás kontaktujte.