Aceros para herramientas para la más alta estabilidad dimensional

¿Cómo se puede garantizar la estabilidad dimensional de herramientas sofisticadas de alto rendimiento?

La tendencia en el proceso de trabajo en frío se dirige cada vez más hacia piezas complejas con la máxima precisión, fabricadas con materiales que no son fáciles de procesar, donde el margen de error es cada vez menor. El diseño, la fabricación y la puesta en marcha de una herramienta suelen ser costosos y requieren mucho tiempo. La producción en masa de un producto de alta precisión siempre comienza con una herramienta de alta calidad. Por este motivo, tu herramienta debe ser un socio fiable durante mucho tiempo. Un requisito importante para la herramienta no es sólo poseer una alta resistencia al desgaste y una buena resistencia a la rotura, sino también una estabilidad dimensional durante un largo período de tiempo.

Este artículo se centra en evitar cambios dimensionales no deseados (cambios de volumen) durante el tratamiento térmico y durante un período de tiempo más largo sin influencias externas. Esto incluye, por ejemplo, un crecimiento no deseado que puede ser de apenas unos micrones, pero también puede alcanzar hasta una décima de milímetro.

Esto no debe confundirse con la llamada distorsión, en la que la herramienta cambia de dimensiones o pierde precisión en su forma después del tratamiento térmico o durante el procesamiento mecánico, pero su volumen permanece constante. La distorsión es causada por muchos factores que interactúan entre sí, como el diseño y geometría de la herramienta, las características del tratamiento térmico, las tensiones residuales remanentes del proceso de fabricación, las producidas durante mecanizado, etc.

¿Cómo se pueden predecir mejor los cambios dimensionales después del tratamiento térmico?

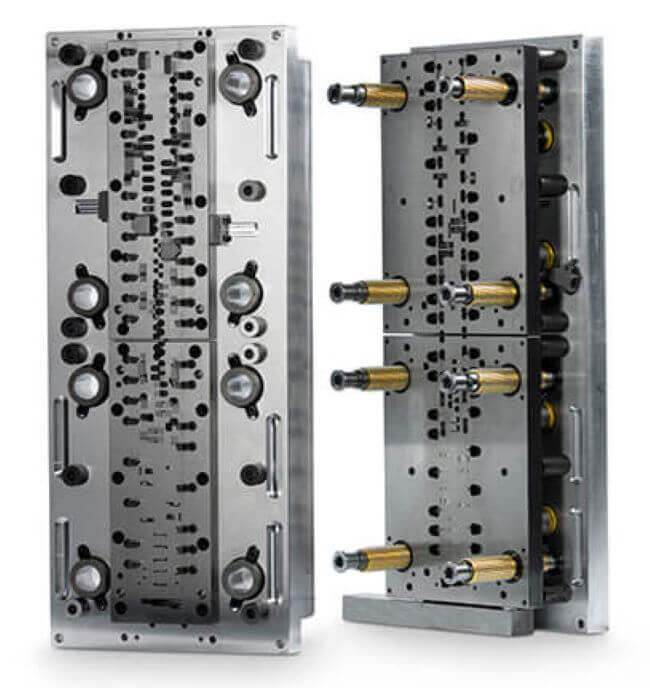

El primer cambio dimensional se produce durante el tratamiento térmico. Este cambio dimensional ocurre inmediatamente después del enfriamiento a partir de la temperatura de austenización y el posterior revenido. Durante el tratamiento térmico realizado, la austenita (estado estructural que existe en estos aceros cuando se alcanza la temperatura de austenización) se convierte en gran parte en martensita durante el enfriamiento. Esto trae aparejado un cambio de volumen como se ejemplifica en la figura 1.

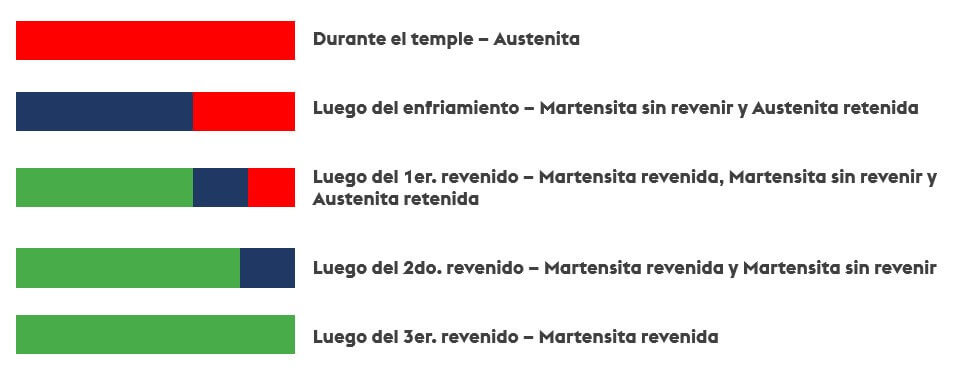

El primer cambio dimensional se produce durante el tratamiento térmico. Este cambio dimensional ocurre inmediatamente después del enfriamiento a partir de la temperatura de austenización y el posterior revenido. Durante el tratamiento térmico realizado, la austenita (estado estructural que existe en estos aceros cuando se alcanza la temperatura de austenización) se convierte en gran parte en martensita durante el enfriamiento. Esto trae aparejado un cambio de volumen como se ejemplifica en la figura 1. En los aceros con contenidos de carbono superior a aproximadamente 0,15% a 0,20%, la martensita caracteriza el estado estructural tensionado del acero que le confiere su alta dureza, pero también una elevada fragilidad. En el posterior tratamiento de revenido, la martensita se transforma parcialmente conservando su dureza de forma parcial o total, e incluso aumentándola en algunos aceros que presentan fuerte dureza secundaria. Al mismo tiempo, le elevada fragilidad se recupera, brindando al acero un estado óptimo de tenacidad. Idealmente toda la martensita sufriría ese proceso favorable de transformación, como sucede casi totalmente en algunos aceros de baja aleación. Sin embargo, en aceros de media y alta aleación y más fuertemente en aceros de contenido creciente de carbono, la transformación martensítica no es total como resultado del descenso de sus temperaturas de transformación. En estos casos el acero conserva un porcentaje de austenita retenida que será mayor cuanto más aleado sea el acero. En el caso particular de los aceros de trabajo en frío, generalmente de alta aleación y con alto carbono, el contenido de austenita retenida es particularmente alto. Además de estar vinculada con la fisuración y rotura, la descomposición posterior de la austenita retenida durante la operación de la herramienta está también vinculada a los cambios dimensionales que mencionamos anteriormente.

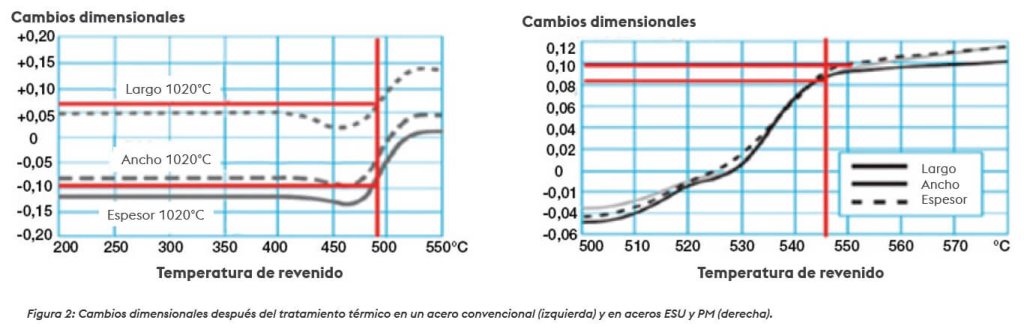

Como si esto no fuera suficiente, los aceros para herramientas producidos convencionalmente a partir de lingotes[1] como el AISI D2 o 1.2379, que tienen un alto contenido de carbono y de aleantes, presentan cambios dimensionales diferentes y pronunciados en el espesor, el ancho y las direcciones longitudinales (ver Figura 2 lado izquierdo). La razón de esto es el fenómeno de macro-segregación (sectores heterogéneos localizados con mayor contenido de aleantes, carbono y en consecuencia carburos) que surgen en la producción convencional y que conducen a una mayor anisotropía (dependencia de la dirección) durante la fabricación. Por otro lado, los aceros especiales refundidos bajo electroescoria (ESR) como el acero Uddeholm Caldie o los aceros pulvimetalúrgicos (PM) como el Uddeholm Vanadis 4 Extra muestran propiedades mucho más uniformes o casi isotrópicas. Esto también se refleja en un cambio dimensional más uniforme y, por lo tanto, más fácil de predecir después del tratamiento térmico (ver Figura 2, parte derecha).

Recordar que para la fabricación de aceros especiales no se utiliza el proceso de colada continua y que el proceso de colada en lingotes con alimentación inferior suele ser el más básico de los procesos de fabricación de estos aceros.

¿Cómo lograr la estabilidad o la precisión dimensionales en aceros para herramientas de alta aleación, incluso durante largos períodos de tiempo?

La combinación entre alta dureza y buena estabilidad dimensional suele resultar difícil de obtener cuando se utiliza un acero estándar para trabajo en frío como el 1.2379 (AISI D2). Para lograr una dureza de 60 HRC, se debe revenir el acero en el rango de dureza secundaria máxima, que es 500-515°C. El revenido a esta temperatura conlleva el riesgo de una excesiva austenita retenida (RA). Dado que la austenita retenida es una fase estructural inestable, existe el riesgo de que se transforme en martensita con el tiempo. Esto trae consigo el ya mencionado aumento de volumen, el cual se aprecia como un cambio dimensional en el herramental. Para minimizar el contenido de austenita retenida, habría que aumentar la temperatura de revenido a más de 530 °C, lo que trae la desventaja de que la dureza puede caer por debajo de la dureza objetivo requerida (ver Figura 3). Además, hay que tener en cuenta que el material 1.2379 (AISI D2), que se comercializa en todo el mundo, puede experimentar fluctuaciones en las composiciones de las aleaciones debido a diferentes estándares/normas internacionales. Esto a su vez influye en la temperatura de revenido necesaria para descomponer completamente la austenita retenida. Por lo tanto, con el material estándar 1.2379 (AISI D2), no hay garantía de que el herramental tenga una buena estabilidad dimensional durante un largo período de tiempo.

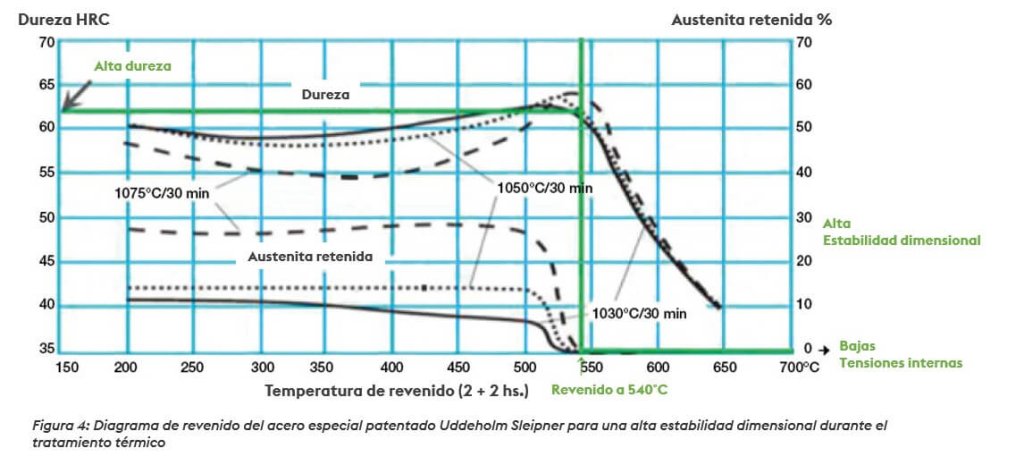

Con muchos de los aceros Uddeholm desarrollados específicamente para trabajo en frío, es posible combinar una alta dureza ≥ 60 HRC con una excelente estabilidad dimensional, ya que durante el temple se puede alcanzar una temperatura más alta. Algunos ejemplos son el acero Uddeholm Sleipner fabricado convencionalmente (ver Figura 4), el acero Uddeholm Caldie especialmente refundido o un acero pulvimetalúrgico como Uddeholm Vanadis 4 Extra SuperClean.

¿Necesito un tratamiento criogénico adicional para obtener la máxima estabilidad dimensional?

El tratamiento criogénico es posible para los aceros para trabajo en frío Uddeholm, pero en la mayoría de los casos no es necesario. En el caso de herramientas geométricamente complicadas, el tratamiento criogénico profundo también aumenta el riesgo de fisuración, por lo que en estos casos se prefiere el revenido múltiple a altas temperaturas. Dependiendo de la aplicación o herramienta, se recomiendan al menos tres procesos de revenido a alta temperaturas para reducir completamente la austenita residual. Para una máxima estabilidad dimensional, también puede resultar útil un cuarto y quinto revenido. Nuestros ingenieros de aplicaciones estarán encantados de asesorarte sobre este tema dependiendo la aplicación.