Electroerosión de los aceros para herramientas

El mecanizado por electroerosión, también conocido por las siglas EDM de “Electrical Discharge Machining”, es una operación muy habitual en el proceso de fabricación de moldes y matrices. El perfeccionamiento de este sistema ha producido avances significativos en la técnica operativa, la productividad y la precisión.

Existen dos procesos de electroerosión:

1) Por penetración (a través de un electrodo de grafito o cobre) utilizada mayormente en la producción de herramientas como moldes para plásticos, moldes para fundición a presión, forja, etc.

2) Electroerosión de corte por hilo, una alternativa eficaz y económica respecto al mecanizado convencional para practicar aberturas en muchos tipos de herramientas como matrices para punzonar, matrices de extrusión de aluminio, y matrices para el corte de formas externas o troqueles.

Empleando electrodos cilíndricos pueden utilizarse formas especiales de EDM para pulir cavidades y herramientas, y para producir rebajes y practicar orificios cónicos.

El EDM resulta entonces una importante herramienta de producción en la mayoría de las empresas que fabrican herramientas mecanizando con igual facilidad el acero templado o recocido.

Principios básicos del mecanizado por electroerosión

El mecanizado por electroerosión es un método de descargas eléctricas entre un ánodo (grafito o cobre) y un cátodo (acero u otro material para herramientas) en un medio dieléctrico. Las descargas son controladas de modo que se produzca erosión en la herramienta o pieza trabajada. Durante el proceso, el electrodo se va abriendo camino en la pieza trabajada, que de este modo adquiere los mismos contornos que el ánodo. El dieléctrico, o líquido de barrido, se ioniza durante el curso de las descargas. Los iones cargados positivamente golpean el cátodo, con lo cual la temperatura en la capa externa del acero aumenta hasta un nivel tal (10 – 50.000 °C) que hace que el acero se funda o evaporice, formando pequeñas gotitas de metal fundido, que son arrastradas por el dieléctrico como si se tratara de “virutas”. Los cráteres (y, a veces, también virutas que no se han separado completamente) se pueden reconocer fácilmente en una sección transversal de una superficie mecanizada con este sistema.

Al considerar los parámetros en una operación de mecanizado por electroerosión de un acero para herramientas, se deben tener en cuenta cuatro factores importantes:

- La velocidad de arranque de material

- El acabado superficial resultante

- El desgaste de los electrodos

- Los efectos en el acero

La influencia de la operación de EDM sobre las propiedades de la superficie del material mecanizado, en circunstancias desfavorables pueden malograr el rendimiento de la herramienta. En tales casos puede ser necesario, al elegir los parámetros de mecanizado, subordinar los tres primeros factores al cuarto, a fin de optimizar este último.

Los efectos del proceso EDM en el acero para herramientas

El efecto del proceso EDM sobre el material mecanizado se diferencia completamente de los métodos de mecanizado convencionales.

Tal como se ha mencionado, la superficie del acero se somete a temperaturas extremadamente altas, provocando la fusión o evaporación del metal. El efecto sobre la superficie del acero ha sido estudiado, para tener la seguridad que el fabricante de moldes y/o matrices pueda obtener el máximo provecho del proceso, y fabrique al mismo tiempo una herramienta que tenga una vida de servicio satisfactoria.

En la mayoría de los casos ha sido imposible descubrir influencia en el funcionamiento operativo de una herramienta mecanizada por EDM. Sin embargo, se ha observado que una herramienta para desbarbar se ha convertido en más resistente al desgaste, mientras que en otros casos se han producido roturas prematuras de herramientas al cambiar de mecanizado convencional a EDM.

En otras situaciones, los fenómenos se han producido durante la propia electroerosión y han causado defectos inesperados en la superficie de la herramienta. Esto se ha debido al hecho que de el mecanizado se ha llevado a cabo de forma inadecuada.

La “resistencia superficial” un factor importante

Todos los cambios que se han observado se deben al enorme aumento de temperatura que se produce en la capa superficial.

En dicha capa, se ha observado que los cuatro factores principales, asociados a la “resistencia superficial” del acero, se ven afectados por este aumento en la temperatura:

- La microestructura

- La dureza

- El estado de tensiones

- El contenido de carbono.

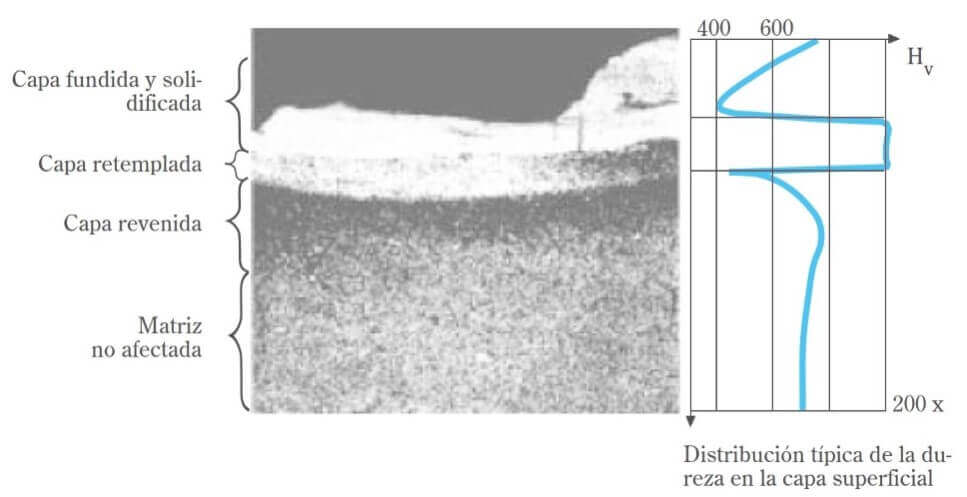

La imagen muestra la sección de una superficie normal electroerosionada con los diferentes cambios estructurales típicos.

Capa fundida y solidificada

La capa fundida y solidificada producida durante el proceso EDM se denomina también como “capa blanca” puesto que en general durante la preparación metalográfica no sufre el ataque químico. No obstante, la próxima figura muestra claramente que se trata de una capa solidificada rápidamente, donde se han formado cristales largos en forma de columna, directamente de la superficie del metal durante la solidificación. Una fractura producida en esta capa sigue invariablemente la dirección de los cristales. En el mecanizado normal, esta capa tiene un espesor de aproximadamente 15–30 µm.

El contenido de carbono de la capa superficial también puede quedar afectado, por ejemplo, por la carburización del líquido de barrido o del electrodo, pero también puede producirse decarburación.

Capa retemplada

En la capa retemplada, la temperatura ha aumentado por encima del nivel de austenización (temple) y ha formado martensita. Esta martensita es dura y frágil.

Capa revenida

En la capa revenida el acero no ha sido calentado en un grado tal como para alcanzar la temperatura de temple y lo único que se ha producido es un nuevo efecto de revenido. El efecto disminuye naturalmente hacia el núcleo de material.

Máximo rendimiento de la herramienta

Mecanizado EDM empleando electrodos sólidos (cobre / grafito)

Tal como se ha mencionado, en la mayoría de casos en los que el proceso EDM se ejecuta con cuidado no se observan efectos adversos en el rendimiento de la herramienta. No obstante, como medida de prevención, se recomienda seguir las

siguientes etapas:

Electroerosión de material templado y revenido

1-A) Mecanizar convencionalmente.

2-B) Templar y revenir.

3-C) EDM inicialmente, evitando la “formación de arcos” y un arranque excesivo de material; acabado con “EDM fino” es decir, intensidad de corriente baja y alta frecuencia.

1-D) 1 – Rectificar o pulir la superficie electroerosionada.

2-D) 2 – Revenir la herramienta a 20°C por debajo de la temperatura de revenido original.

3-D) 3 – Seleccionar una dureza inicial más baja en la herramienta, para mejorar la tenacidad general.

Electroerosión de material recocido

1-A) Mecanizado convencional.

2-B) Mecanizado EDM inicial, según punto C anterior.

3-C) Rectificar o pulir la superficie electroerosionada. Esto reduce el riesgo de la formación de grietas durante el calentamiento y enfriado. Se recomienda precalentamiento lento, en etapas, hasta la temperatura de temple.

Mecanizado EDM por hilo

Las observaciones realizadas sobre la superficie mecanizada por EDM anteriormente, son en su mayor parte aplicables al proceso EDM por hilo. Sin embargo, la capa superficial afectada es relativamente más fina (<10 µm) y puede compararse más bien con el mecanizado EDM “de acabado”. Normalmente no existen fisuras visibles en la superficie rebajada después de la electroerosión por hilo. Pero, en ciertos casos, se han encontrado otros problemas.

Después de tratar un acero de temple en profundidad, la pieza contiene tensiones muy elevadas (cuanto mayor sea la temperatura de revenido, menores son las tensiones). Dichas tensiones toman la forma de tensiones de tracción en la zona superficial y de compresión en el centro, siendo opuestas. Durante el proceso de electroerosión por hilo se arranca más o menos cantidad de acero de la pieza tratada. En los lugares en donde se quita una gran cantidad de material, esto puede conducir, a veces, a deformaciones o incluso fisuras. El motivo de ello es que se modifica el equilibrio de tensiones en la pieza, y ésta tiende a recuperarlo.

El problema de la formación de fisuras normalmente sólo se produce en secciones transversales relativamente gruesas, por ejemplo, superiores a 50 mm de espesor. En estas secciones pesadas es muy importante efectuar un temple y doble revenido correcto. Un sobrecalentamiento o homogeneización de temperaturas excesiva a la temperatura de temple puede resultar en cantidades excesivas de austenita retenida. La subsiguiente operación de EDM producirá entonces una martensita sin revenir, con riesgos de fisuración.

En ciertos casos los riesgos pueden reducirse adoptando distintas precauciones:

1) Reducir el nivel de tensiones general en la pieza reviniendo a una temperatura alta. Esto presupone el uso de una calidad de acero que tenga gran resistencia al revenido.

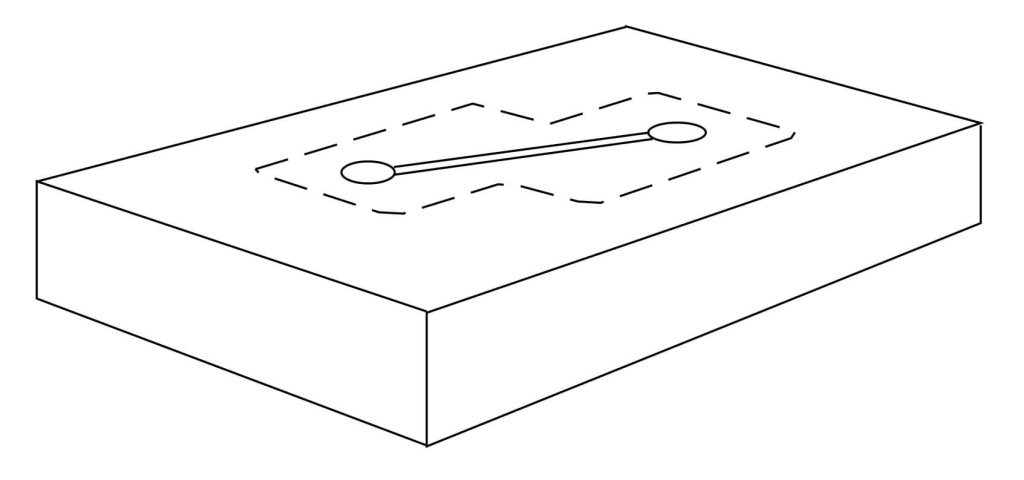

2) Realizar varios agujeros en la zona a rebajar y unirlos cortando con sierra antes del temple y revenido. Entonces cualquier tensión liberada durante el tratamiento térmico será absorbida por las zonas pre perforadas, reduciéndose o eliminándose los riesgos de distorsión o agrietamiento durante el EDM por hilo, como muestra la siguiente figura.

Resumen

En síntesis, puede decirse que el mecanizado EDM bien ejecutado, empleando una fase de desbaste y otra de acabado de acuerdo con las instrucciones del fabricante, elimina los efectos superficiales producidos en el desbaste. Naturalmente, siempre persisten ciertos efectos estructurales, pero en la gran mayoría de casos son insignificantes, siempre que el proceso de mecanizado haya sido normal. Además, los efectos estructurales no deben considerarse necesariamente como del todo negativos. En ciertos casos la estructura de la superficie, por ejemplo la capa retemplada, debido a su alta dureza, mejora la resistencia al desgaste de la herramienta. En otros casos se ha comprobado que la topografía de cráteres de la superficie tiene una mayor capacidad de retención de lubricante que las superficies convencionales, aportando una vida de servicio más larga. Sin embargo, si surgieran dificultades en torno al rendimiento de las herramientas realizadas con EDM, pueden efectuarse algunas operaciones adicionales relativamente simples, tal como se ha indicado anteriormente.

Se ha observado una apariencia ligeramente rayada en materiales con abundancia de carburos, tales como herramientas con alto contenido de carbono para trabajo en frío, y acero rápido, donde siempre se produce un cierto grado de segregación de carburo, o en material con un gran contenido de azufre.

Cuanto menor sea la dureza de la matriz, menos sensible será el material a los efectos adversos a la resistencia producidos por el mecanizado por EDM. Por tanto, otra alternativa puede ser la reducción del nivel de dureza de toda la herramienta.

Fuente: Uddeholms AB