Aceros para portamoldes y portamatrices

La elección de un acero para un portamolde o un portamatriz es una decisión fundamental para todos los involucrados en la cadena de producción, desde el fabricante y el usuario del molde o matriz hasta el consumidor final.

Gracias a las buenas propiedades de los materiales, los clientes de voestalpine HPM Argentina pueden elegir entre una gama muy completa de aceros para portamoldes o portamatrices de altísima calidad y confianza. Los aceros voestalpine están siempre a la vanguardia y por ello son conocidos mundialmente.

Si estás pensando en la fabricación de un molde o matriz, la calidad del acero del portaherramientas es tan importante como la del inserto. Entonces, para poder obtener una herramienta óptima y lograr economía de producción en cualquier punto de la cadena de fabricación, debes confiar en voestalpine como proveedor de acero tanto para los insertos o cavidades como para los portaherramientas.

Simplemente, compensa elegir un acero mejor.

La calidad del acero nos afecta de muchas maneras

Los materiales del portaherramientas exigen a menudo características únicas y estrictas. Por ello es esencial seleccionar la calidad de acero correcta.

Muchas de las marcas más conocidas utilizan los aceros voestalpine para sus portaherramientas que serán sometidos a altas exigencias. Los problemas son conocidos, la solución es elegir el acero correcto.

El fabricante de la herramienta sabe que hay que tener en cuenta el costo excesivo del mantenimiento del molde o matriz en general, por ejemplo: limpieza, reemplazo de piezas dañadas o rotas, etc. También se deben tener en cuenta los costos de producción y

los tiempos de parada, horas extraordinarias, penalizaciones por retrasos en las entregas y la pérdida de confianza por parte de los clientes.

El matricero sabe que debe maximizar la vida útil del molde y su rendimiento en la producción, es decir, que el molde consiga obtener el menor costo posible por pieza fabricada y esto incluye por supuesto el rendimiento del portamolde.

Elección del acero para portamoldes adecuado a cada aplicación

El diseñador del herramental participa activamente en muchas decisiones importantes. Decisiones que tarde o temprano se relacionarán con la calidad del acero del molde o su portamolde seleccionado. El diseñador tendrá que plantearse este tipo de preguntas:

- ¿Vas a usar un material corrosivo, abrasivo o ambos?

- ¿Hasta qué punto es importante respetar las tolerancias estrechas?

- ¿Cuántas piezas deben fabricarse?

Mentalidad “Estándar”: Producción rápida

La mayoría de los diseñadores de moldes están habituados a especificar distintos tipos de piezas estándar como portamoldes, guías, casquillos, expulsores, etc. Pero todavía se puede ahorrar más tiempo y dinero, ya que es posible extender esta mentalidad “estándar” a las placas mecanizadas para portamoldes y portamatrices en distintas calidades de acero.

Elección del acero adecuado para la obtención de un buen portamolde y una producción económica

La elección de la calidad del acero y del proveedor suele hacerse en la etapa de diseño para fin de simplificar y agilizar el suministro del molde. Por lo tanto, el material y las piezas necesarias pueden solicitarse con tiempo suficiente, logrando así planificar el trabajo de forma adecuada. No se trata siempre de una tarea fácil. En muchos casos, la elección de una calidad de acero es un término medio entre las necesidades del matricero y del usuario final. El matricero está interesado únicamente en el mecanizado del acero y el usuario en un molde con buena resistencia al desgaste ya la corrosión, y alta resistencia a la compresión, que luego demande el menor tiempo de mantenimiento posible.

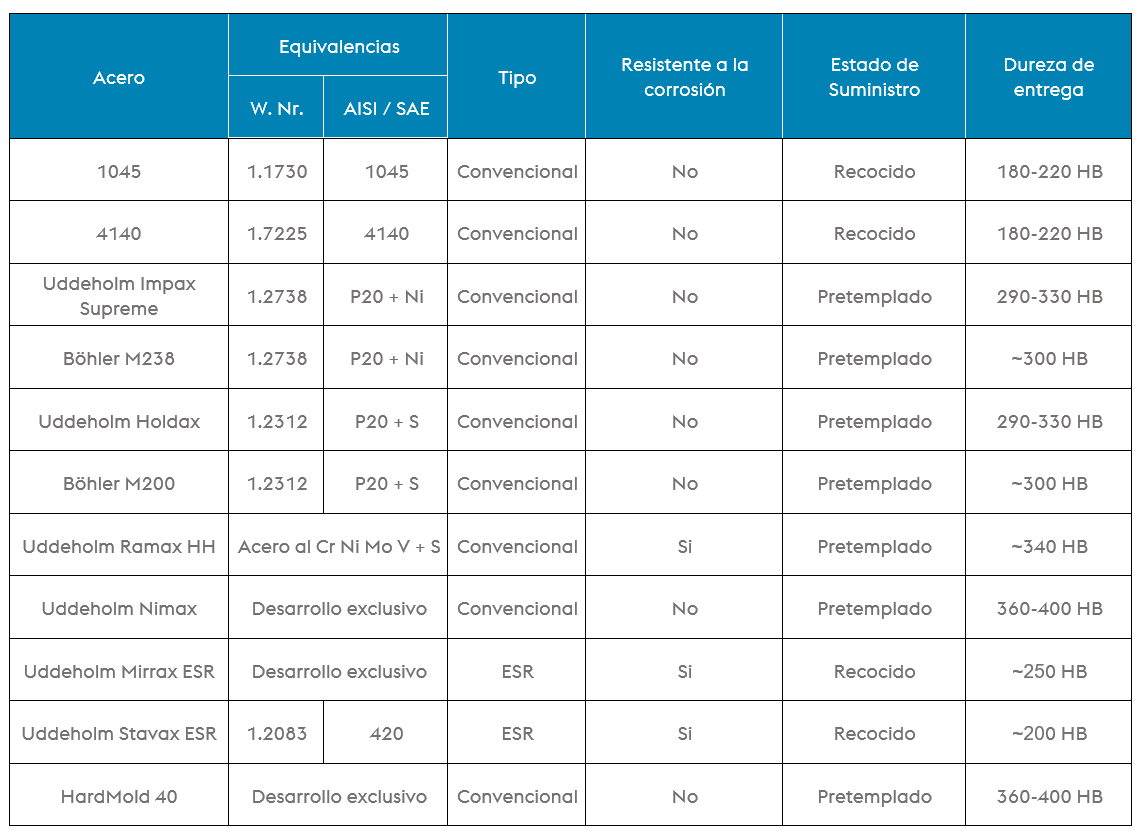

Aceros para portamoldes y portamatrices más utilizados

Los distintos tipos de acero más corrientes son:

- Aceros de construcción mecánica

- Aceros pretemplados

- Aceros templables resistentes a la corrosión

- Aceros pretemplados resistentes a la corrosión

¿Cuándo debe utilizarse un acero pretemplado para portamoldes?

Este tipo de acero se utiliza principalmente para:

- Grandes moldes

- Moldes con poca exigencia en resistencia al desgaste

- Placas figura de alta resistencia

Estos aceros se suministran templados y revenidos, normalmente en la banda de 270 – 400 HB. No es necesario realizar ningún tratamiento térmico antes de comenzar a utilizar el molde. En la mayoría de los casos, la dureza puede incrementarse. El acero pretemplado para portamoldes se utiliza generalmente en moldes de gran tamaño y moldes con series de producción moderada.

La gama de aceros que ofrece voestalpine High Performance Metals Argentina

¿Cuándo deben utilizarse aceros templables?

Este tipo de aceros se utilizan normalmente para:

- Largas series de producción

- Resistencia a la abrasión de algunos materiales

- Contrarrestar las grandes presiones de cierre o inyección

- Procesos a altas presiones como el moldeo por compresión

Se suministran en estado recocido blando, se desbastan, luego se liberan tensiones, se realiza un mecanizado de acabado, templado y revenido a la dureza requerida y finalmente se rectifican.

¿Cuándo deben utilizarse aceros resistentes a la corrosión?

Si el molde está expuesto a la corrosión, recomendamos sin lugar a duda utilizar un acero inoxidable. El incremento en el costo inicial de este tipo de acero es normalmente inferior a lo que cuesta un simple repulido o una operación de recubrimiento de un portamolde con figura construido en acero convencional.

Material pre mecanizado, una vía rápida hacia la productividad

Comprar el acero premecanizado es un buen modo de agilizar la capacidad de fabricación de la herramienta para poder realizar otras operaciones de mecanizado más especializadas. voestalpine High Performance Metals Argentina posee una moderna planta de mecanizado con máquinas acordes, que lo convierte en el único proveedor de aceros premecanizados para portamoldes de nuestro mercado.

El uso de piezas premecanizadas como material inicial ofrece al matricero considerables ventajas que tienen un efecto directo sobre el costo total del acero.

- Puede comprarse menos peso de material, por lo que se reducen considerablemente los desperdicios.

- Desaparece el costo de mecanizado para eliminar la cáscara superficial.

- El tiempo de fabricación se reduce, lo que redunda en una planificación más simple y en cálculos más precisos.