Muss etwas in Form gebracht werden, ist unsere Kompetenz in Sachen Werkzeug gefragt. Von der Produktion hochwertiger Werkzeugstähle bis zu ihrem Vertrieb kontrollieren unsere voestalpine-Gesellschaften die gesamte Lieferkette. Als einer der weltweit führenden Anbieter umfasst unser Lieferspektrum unter anderem:

- Werkzeugstahl und Schnellarbeitsstahl

- Werkzeuge für die Kalt- und Warmumformung

- Ventilstahl

- pulvermetallurgisch hergestellte Stähle

- Spezialstähle und Nickelbasislegierungen

- additiv (3D) gefertigtes Vormaterial und Werkzeuge sowie

- Gesenkschmiedeteile aus Titanlegierungen, Nickelbasislegierungen und hoch-, mittel- und niedriglegierten Stählen.

Jede Werkzeuganwendung weist spezifische Bedürfnisse und Anforderungen auf. Für sie perfektionieren wir individuelle Werkzeuglösungen. Die Wahl oder Entwicklung des optimalen Stahls gehört ebenso dazu wie die passenden Wärmebehandlungen, Beschichtungen oder additive Fertigung. Erfahren Sie mehr zu unseren Produkten:

Hochleistungswerkstoffe

Bei Stählen für die Werkzeugindustrie kommt es auf die optimale Rezeptur und das richtige Fertigungs- und Bearbeitungswissen an. Für jeden Einsatzzweck entwickeln wir die geeigneten Legierungen und Behandlungskonzepte.

Wir stellen uns bei der Herstellung der jeweiligen Stahlsorten präzise auf die Wünsche unserer Kunden und auf deren Anforderungen ein.

-

Bohrer, Fräsen, Räumnadeln – das sind maschinelle Arbeitsgeräte, an die man beim Begriff „Werkzeug“ sicher in erster Linie denkt. Der Stahl, aus dem sie gefertigt werden, ist als Schnellarbeitsstahl bekannt. Wir statten ihn mit einer besonderen Härte aus, damit er seiner herausfordernden Aufgabe beim Abspanen gewachsen ist. Die Härte macht es jedoch nicht allein. Bei hohen Bearbeitungsgeschwindigkeiten entstehen hohe Temperaturen. Um ihnen zu widerstehen, verfügen unsere Schnellarbeitsstähle über eine außerordentliche Warmhärte und sind außerdem besonders verschleißfest, um die Dauer zwischen den Werkzeugwechseln zu verlängern. Nicht zuletzt verhindert die Zähigkeit dieser Stähle das Abbrechen der Schneidkanten.

Von unseren Produktionsstandorten in Schweden, Brasilien und Österreich aus versorgen wir Kunden mit den auf ihre Wünsche zugeschnittenen Schnellarbeitsstählen. Mit unserem breiten Portfolio an pulvermetallurgisch hergestellten Schnellarbeitsstählen können wir die anspruchsvollsten Anforderungen, insbesondere hinsichtlich Verschleißfestigkeit und Korrosionsbeständigkeit, erfüllen.

-

Verschleißfest und beständig gegenüber Korrosionen: Auch Kaltarbeitsstähle müssen sich gegenüber diesen Herausforderungen behaupten. Keine vorzeitigen Ausbrüche, Risse oder plastischen Verformungen dürfen den zuverlässigen Einsatz der aus diesen Stählen hergestellten Werkzeuge stören. Die Bezeichnung „kalt“ für diese Stahlgüten verweist auf ihren Einsatz bei Bedingungen um die Raumtemperatur. Reibungs- und Einsatzstoff-Wärme können sie aber doch auf ca. 250 °C Arbeitstemperatur bringen.

Aufwärmen und Abkühlen – das kennzeichnet eine Ergänzung zur Kaltumformung, die zunehmend an Bedeutung gewinnt, vor allem in der Automobilindustrie. Beim Presshärten halten die Umformwerkzeuge aus unseren Werkzeugstählen besonderen Anforderungen stand. Ihre hohe Wärmeleitfähigkeit bei gleichzeitig hoher Zähigkeit erlaubt es, heiße Bleche effizient zu formen und gleichzeitig radikal abzukühlen, um eine hohe Festigkeit zu erzielen. Das senkt den Fertigungsaufwand und erlaubt eine Verringerung des Bauteilgewichts von ca. einem Drittel.

Für die „klassische“ Kaltumformung entstehen aus unseren Kaltarbeitsstählen Werkzeuge zum

- Pressen,

- Schneiden,

- Stanzen,

- Ziehen und

- Prägen.

Verschleißfestigkeit auch im kleinsten Detail gehört zu den wichtigsten Eigenschaften. Weil nichtmetallische Einschlüsse im Stahl sich gerade bei dieser filigranen Arbeit störend auf Werkzeugleistung und -lebensdauer auswirken würden, setzen wir Herstellungsverfahren ein, die höchste Reinheit ermöglichen. Dazu zählen z. B. die Pulvermetallurgie und das Elektroschlackeumschmelzen.

-

Für Warmarbeitsstähle geht es beim Einsatz heiß her. Die Werkzeuge, die aus ihnen gefertigt werden, müssen z. B. beim Schmieden, Druckgießen oder Strangpressen Werkstücke mit einer Temperatur von etwa 400 bis 1.200 °C aufnehmen. Daher sorgen wir dafür, dass unsere Stähle außerordentlich warmfest sind bzw. permanente Temperaturwechsel aushalten können.

Die Anwendungsbereiche für Warmarbeitsstähle gelten mit Blick auf den Werkzeugstahl als besonders anspruchsvoll. Sie weisen Probleme auf wie z. B.

- Heißverschleiß

- Thermische Ermüdung

- Rissbildung und

- Plastische Verformung.

Mit unserem Know-how schaffen wir es, unseren Kunden Stähle mit einem besonders stabilen, warmfesten Gefüge zur Verfügung zu stellen. Dank ihres Einsatzes können die Zyklen bis zum Werkzeugaustausch deutlich verlängert werden.

Den aktuellen Entwicklungstrends, z. B. in der Automobilindustrie immer größere Druckgussteile in höheren Stückzahlen zu fertigen, entsprechen wir mit groß bemessenen Werkzeugstahl-Blöcken. Ihre oft komplizierten Strukturen, gepaart mit hohen Anforderungen an die Oberfläche, verlangen Druckgusswerkzeuge aus ca. 18 t schweren Stahlblöcken, die unsere Produktionsgesellschaften fertigen können.

-

Aus Kunststoffformenstähle werden jene Formen und Matrizen produziert, die für die Erzeugung von Kunststoffprodukten benötigt werden: von ansprechenden Verpackungen bis hin zu hochsensiblen Handy-Displays und Medizintechnik-Produkten.

Die effiziente Formgebung von Kunststoffen erfordert einzigartige Eigenschaften des Werkzeugstahls: Korrosions- und Abnutzungsbeständigkeit, Zähigkeit und Polierbarkeit. Von uns entwickelte Kunststoffformenstähle bewähren sich u. a. bei der Produktion millimeterkleiner Linsensysteme für Smartphone-Kameras.

Die Produktion von Kunststoffkomponenten aus nachhaltigen Rohstoffen beispielsweise birgt höhere Korrosions- und Abnutzungsgefahren für die eingesetzten Formenstähle. Hier wird zwischen biologisch abbaubaren Kunststoffen und biobasierten Kunststoffen unterschieden, da sie sich jeweils von den Eigenschaften und vom Anwendungsgebiet unterscheiden.

Feedback from Simon Wurzbacher: Hier muss unterschieden werden zwischen biologisch abbaubaren Kunststoffen und biobasierten Kunststoffen. Letztere verwenden einen anderen Feedstock und sind von den Eigenschaften mit der ölbasierten Variante identisch.

Außerdem sind die meisten biologisch abbaubaren Produkte nicht hochbeansprucht, da es hier vor allem um Packaging Anwendungen geht.

-

Kunststoffformenstahl für hochpolierbare Werkzeuge gilt als eine unserer besonderen Spezialitäten. In Formen aus diesem hochwertigen Material werden z. B. Lichtleitplatten hergestellt. Diese Kunststoffplatten wandeln das Licht einer punkt- oder linienförmigen LED in eine Flächenleuchte um. Sie sorgen in Smartphones, Tablet-PCs und LED-Fernsehgeräten für eine gleichmäßige Hintergrundbeleuchtung und ein helles Bild.

Seine extreme Polierbarkeit gewinnt unser Stahl aus einer gleichmäßigen Struktur. Je sauberer der Stahl für diese Anwendungen ist, desto besser sind die Ergebnisse. Unregelmäßigkeiten, Einschlüsse oder gar Hohlräume sind unerwünscht. Unsere Werkstoffexperten entwickelten dafür eine neue Stahlrezeptur. In Verbindung mit einem modifizierten Fertigungsverfahren haben sie die Voraussetzungen für hochreinen, korrosionsresistenten und hochpolierbaren Kunststoffformenstahl geschaffen. Er besteht aus einer genau abgestimmten Legierung und profitiert vor allem von einem Quäntchen Stickstoff, das die Korrosionsbeständigkeit verbessert und den gleichmäßigen Gefügeaufbau unterstützt.

Spezialgebiete unserer Werkzeuge

Die Anforderungen im Werkzeug- und Formenbau steigen im Druck- und Kunststoffspritzguss stetig – so auch unsere Lösungen für unsere Kunden. Im Druckguss liegt der Fokus auf der Herstellung größerer Bauteile sowie auf der Realisierung geringerer Wandstärken. Im Kunststoffspritzguss hingegen steigen die Anforderungen an die Formteiloberflächenqualität und die Bauteiltoleranzen. Ausgehend vom voestalpine-Know-how auf dem Gebiet der Werkstoffe für die Werkzeugindustrie erweitern wir unsere Angebotspalette für diese Branche im Hinblick auf Technologien und Services.

-

Aufgrund unserer langjährigen und weltweiten Erfahrung in der Druck- und Spritzgussindustrie wissen wir, dass in diesen Branchen eine geringere Ausschussrate, optimierte Zykluszeiten, ein geringerer Wartungsaufwand und eine erhöhte Lebensdauer der Formen zentrale Herausforderungen darstellen. Engineered Products werden entwickelt, um diese zu lösen.

Wir entwerfen und fertigen diese gebrauchsfertigen und maßgeschneiderten Komponenten aus voestalpine Premium-Werkstoffen in durchgängigen internen Fertigungsketten zur Erfüllung höchster Kundenanforderungen.

Unsere Engineered Products für den Druck- und Kunststoffspritzguss werden entweder im

- konventionellen Verfahren oder durch

- Additive Manufacturing

hergestellt und ermöglichen eine höhere Produktivität und niedrigere Gesamtbetriebskosten pro Formteil. Durch die herausragenden technischen Eigenschaften und hohen Standzeiten sorgen sie für eine höhere Teilequalität und tragen zur Reduktion von Ausschuss, Wartung und Maschinenausfallzeiten bei. Durch den Einsatz additiver Fertigungstechnologien in Kombination mit unseren hochwertigen Pulverwerkstoffen und unserer Engineering-Kompetenz kann mittels konturnaher Kühlung zusätzlich die Zykluszeit Ihrer Prozesse reduziert werden. Die verbesserte Temperierung ermöglicht zudem durch eine homogenere Temperaturverteilung engere Bauteiltoleranzen.

Wir stellen Engineered Products aus hochwertigem Warmarbeitsstahl oder korrosionsbeständigem Premium Metallpulver von BÖHLER bzw. Uddeholm her. Die einsatzbereiten Produkte durchlaufen alle zur Erfüllung der kundenindividuellen Anforderungen notwendigen Bearbeitungsschritte: modernste mechanische Bearbeitungsprozesse, optimale Wärmebehandlung sowie verschleißfeste eifeler PVD-Beschichtungen oder Design- und Funktionstexturen von Eschmann Textures.

-

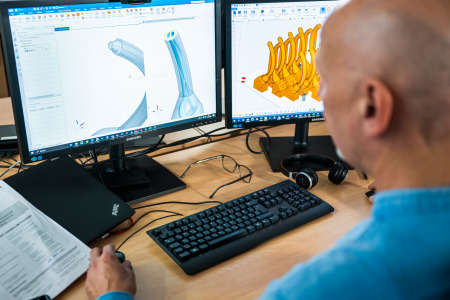

Für die Umsetzung unserer Engineered Products bietet Additive Manufacturing eine hervorragende Basis, etwa für Kunststoffspritzguss. Denn dank der Möglichkeit, filigrane, innenliegende Details bereits beim Werkzeugaufbau umsetzen zu können, werden z. B. Entlüftungsstrukturen mit mikroskopischer Porosität baulich realisiert. Das ermöglicht eine gezielte Werkzeugentlüftung – und stellt damit sicher, dass während des Einspritzvorgangs keine Lufteinschlüsse in der Form verbleiben. So werden Defekte vermieden.

Beim Aluminium-Druckguss und beim Kunststoffspritzguss lassen sich kürzere Zykluszeiten bei der Bauteilproduktion realisieren, indem durch AM maßgeschneiderte konturnahe Kühlkanaldesigns herzustellen (im Vergleich zu konventionell hergestellten Werkzeugeinsätzen). Die konturnahe Temperierung sorgt auch für eine homogenere Temperaturverteilung während des Spritzgießprozesses, was den Verzug reduziert und somit zu geringeren Ausschussraten führen kann. AM ermöglicht zudem die Fertigung innenliegender Kanäle zur Integration von Sensoren, ohne die Werkzeugtemperierung zu beeinflussen, um Echtzeitdaten aufzuzeichnen und Qualitätsmerkmale zu überwachen.

Auf drei Kontinenten stehen unsere Zentren für additiven Fertigung jederzeit nah am Kunden für die Umsetzung von Werkzeug-Ideen bereit.

Services

Wir sorgen mit unserem globalen Netz für die tagtägliche Unterstützung unserer Kunden in der Werkzeugindustrie. Rund 130 Standorte bieten weltweit umfangreiche Hilfe bei Fragen und Herausforderungen rund um den Werkzeugbau.

Bereits vor dem ersten Einsatz von Werkzeugen kann mit der optimalen Wärmebehandlung und einer genau abgestimmten Beschichtung, z. B. PVD, die richtige Basis für bestmögliche Werkzeugleistungen aufgebaut werden.

-

Eine Wärmebehandlung ist unerlässlich für höhere Materialfestigkeit, eine bessere Verschleißfestigkeit und ein verbessertes Korrosionsverhalten von Werkzeugen. Wir bieten über unser weltweites Vertriebsnetz eine breite Palette von Wärmebehandlungen an. Dies ermöglicht es uns, unsere Produkte für individuellen Kundenanforderungen zu optimieren.

Derzeit stehen 58 Standorte rund um die Welt für Wärmebehandlungen von Werkzeugstählen, z. B. hochlegierte Kaltarbeitsstähle, Warmarbeitsstähle, Kunststoffformenstähle, Schnellarbeitsstähle, PM-Stähle und Sonderwerkstoffe, bereit. Zu unseren wichtigsten Dienstleistungen gehören dort:

- Vakuumhärten für eine höhere Festigkeit des Materials, eine bessere Verschleißfestigkeit und ein verbessertes Korrosionsverhalten der Bauteile

- Gas- und Plasmanitrieren, für hochharte Randschichten und noch besseren Verschleißwiderstand

- Induktionshärten für Stähle mit einem Kohlenstoffgehalt von mindestens 0,3%: Die Werkzeugoberfläche wird mittels eines Induktors auf Härtetemperatur gebracht (nur an ausgewählten Standorten).

-

Es sind nur wenige Mikrometer, die den Unterschied machen. Die hauchdünnen Beschichtungen, die von der voestalpine eifeler Gruppe auf Werkzeugen aufgetragen werden, leisten einen deutlichen Beitrag für mehr Härte und weniger Verschleiß.

- PVD-Beschichtungen (Physical Vapour Deposition) im Hochvakuum: Metall wird in einen dampfförmigen Zustand überführt und gleichzeitig ein Reaktionsgas zugeführt. Durch unterschiedliche Temperaturen (ab 200 °C) scheiden sich Schichtdicken von 2-8 µm auf dem Werkzeug ab.

- Als CVD-Beschichtung (Chemical Vapor Deposition) wiederum wird die Abscheidung von Hartstoffschichten bezeichnet. Bei Temperaturen von ca. 1.000 °C umströmen die gasförmigen Schichtkomponenten das Werkzeug und reagieren mit Elementen der Werkzeugoberfläche zu einer Schicht. Aufgrund der sehr guten Haftfestigkeit bei gleichzeitig sehr hoher Härte werden diese Schichten auch als Heavy-Duty-Schichten bezeichnet.

Beschichtet werden hochlegierte Werkzeugstähle, HSS- und PM-Werkstoffe und Hartmetalle. Stahlwerkzeuge müssen nach der Beschichtung einer Nachwärmebehandlung im Vakuum unterzogen werden. Da die Wahl des Werkstoffs und die auf die Beschichtung abzustimmenden Verarbeitungsschritte insbesondere wegen der erforderlichen Wärmenachbehandlung ein komplexes Thema sind, stehen wir von Anfang an in einem engen Kontakt mit unseren Kunden.

-

Hohe Ansprüche werden an Werkzeugstähle und die aus ihnen entstehenden Werkzeuge und Gesenke gestellt. Da ihre Herstellung mit einem sehr großen Aufwand verbunden ist, sind leistungserhaltende Maßnahmen und Reparaturen von hohem Interesse. Verschleißschutz durch Reparaturschweißen ist sehr wirtschaftlich und besonders attraktiv für sehr teure Werkzeuge und Formen.

Obwohl die Schweißbarkeit von Werkzeugstählen eine große Herausforderung ist, bieten wir dank des Know-hows der voestalpine Böhler Welding Group solide und dauerhafte Lösungen für Verschleißschutz-Schweißzusätze. Sie finden in den unterschiedlichsten Bereichen der Werkzeugindustrie ihren Einsatz:

- Bei der Konstruktion von neuen Werkzeugen

- beim Wiederaufbau und Reparatur von gerissenen oder abgenutzten Werkzeugen

- bei der Erneuerung der Schneiden

- zur Behebung von Produktionsfehlern und für Designänderungen sowie

- zur teilweisen Verstärkung von stark beanspruchten Bauteilen.

Unser Produktportfolio besteht dafür aus einer breiten Palette von Stabelektroden, WIG- und MIG-Drähten, Fülldrähten und Metallpulvern, die speziell für das Schweißen von Kalt- und Warmarbeitsstahl entwickelt wurden.