Als einer der weltweit führenden Anbieter umfasst unser Lieferspektrum im Bereich der Luftfahrt unter anderem:

- Hochleistungswerkstoffe wie Spezialstähle, Nickelbasis- und Titanlegierungen

- Fertigkomponenten für Triebwerk, Rumpf und Fahrwerk sowie

- Leistungen und Services für die Luftfahrt-Industrie.

Für den Luft- und Raumfahrtmarkt arbeiten unsere Gesellschaften eng zusammen, damit unsere Kunden vom Vorteil des vereinten Know-hows der voestalpine profitieren können. Dafür haben wir den gemeinsamen Marktauftritt unserer Gesellschaften auf der voestalpine Aerospace-Plattform geschaffen.

Hochleistungswerkstoffe für Aerospace

Mit unseren Werkstoffen für die Luftfahrtindustrie nehmen wir als voestalpine eine entscheidende Position in dieser Branche ein. Sie machen den Flugverkehr sicherer und nachhaltiger. Wir produzieren die optimalen Legierungen und wenden Fertigungs- und Bearbeitungswissen auf dem neuesten Stand an. Für jeden Einsatzzweck entwickeln wir die geeigneten Werkstoffe und Behandlungsverfahren, die von den führenden Prüforganisationen anerkannt und abgenommen sind. Wir liefern die Hochleistungswerkstoffe entweder direkt von unseren Produktionsstandorten oder über unsere weltweiten Service Center in Form von Stangen, Knüppeln, Blechen und Platten sowie als maßgeschneiderte Teile.

-

Nickelbasislegierungen zeichnen sich durch hohe Zähigkeit sowie ausgezeichnete Hochtemperatur- und Korrosionsbeständigkeit aus. Mit speziellen Legierungszusätzen produzieren wir Werkstoffe, die über hervorragende Eigenschaften für besonders kritische Anwendungen verfügen.

Das namensgebende Element Nickel bildet den Hauptbestandteil von Nickelbasislegierungen. Ihre Beständigkeit gegenüber hohen Einsatztemperaturen sowie den herausfordernden Umgebungsbedingungen erreichen wir u. a. durch den Einsatz von Legierungselementen wie Chrom, Molybdän, Kobalt, Wolfram und Aluminium. Abhängig von den geforderten Eigenschaften enthalten unsere Nickelbasislegierungen oft über zehn unterschiedliche Legierungselemente.

Nickellegierungen werden je nach Anforderung und Legierungseinsatz vor allem offen im mit dem Vakuum-Induktionsschmelzverfahren erschmolzen. Im Anschluss erfolgt meist eine Umschmelzung nach dem Elektroschlacke-Umschmelzverfahren (ESU) oder dem Vakuumlichtbogenofenverfahren (VLBO) zur Verbesserung der Homogenität und des Reinheitsgrades. Die Hauptvorteile der Nickelbasis-Superlegierungen bestehen in ihrer

- Kriech- und Ermüdungsfestigkeit bei hohen Temperaturen, ab etwa 550 °C sind sie hier den hochwarmfesten Stählen überlegen;

- Einsatzmöglichkeit bei Temperaturen von bis zu 750 °C;

- Korrosionsbeständigkeit durch Bildung sehr dichter Oxidschichten.

Diese besonderen Eigenschaften empfehlen unsere Nickelbasislegierungen als erste Wahl bei der Konstruktion von Flugzeugturbinen. In der Aerospace-Branche kommen sie sogar bei Weltraumprojekten zum Einsatz.

-

Wir statten unsere Spezialstähle für die Luftfahrtindustrie mit den Parametern aus, die unsere Kunden wünschen. Von der Art und Weise, wie sie bearbeitet werden können, z. B. beim Zerspanen, bis hin zu einem besonderen, definierten Ausdehnungskoeffizienten sowie magnetischen oder antimagnetischen Eigenschaften. Unsere jahrzehntelange Erfahrung in der Entwicklung und Fertigung ausgewählter Stahlsorten kommt dem Qualitätsbedürfnis der Aerospace-Branche weltweit zugute.

Für die Herstellung dieser Güten verfügen wir über umfangreiches Know-how und modernste Anlagen für die Schmelz- und Umschmelztechnologie: Vakuum-Induktionsschmelzanlagen (VIM), Vakuum-Lichtbogen-Umschmelzanlagen (VAR) und Druck-Elektroschlacke-Umschmelzanlagen (PESR).

Aus unseren Sonderstählen entstehen u. a.

- Seitenwände von Flügeln,

- Cargo-Systeme/‑Zugangstüren,

- Pylon- und Triebwerkshalterungen sowie

- Komponenten für Turbinen und Fahrwerke.

-

Titan ist fest in unserem Aerospace-Portfolio verankert, denn die Luftfahrtindustrie fokussiert verstärkt auf diesen Werkstoff. Er verfügt über Eigenschaften, die ihn für den Leichtbau in der Luftfahrt besonders empfehlen:

- 40 % leichter als Stahl

- hohe Festigkeit

- extrem thermisch und mechanisch belastbar

- auch unbeschichtet mit hohem Korrosionswiderstand und

- besonders geeignet für den Einsatz in Triebwerks- und Strukturbauteilen.

Einen besonderen Vorteil weist Titan für moderne Hybrid-Bauweisen auf: Bei Erwärmung verändern Bauteile aus diesem Metall ihre Maße nur halb so stark wie solche aus Stahl bzw. nur um ein Drittel im Vergleich mit Aluminium; der thermische Ausdehnungskoeffizient des Metalls entspricht ungefähr dem von Karbonfasern und macht es daher besonders geeignet für die gemeinsame Verarbeitung.

Titan und Titanlegierungen eignen sich für vielseitige Anwendungen. Selbstverständlich erfüllen wir die strengsten Spezifikationen unserer Kunden in der Luft- und Raumfahrt. Wir produzieren und vertreiben Titanprodukte in legierter und unlegierter Form als Schmiedeteile, Bleche, Platten und Stab.

-

Unsere Hochleistungswerkstoffe bieten wir auch als hochqualitative Pulver aus Stahl, sowie Titan-, Cobalt- und Nickelbasislegierungen an. Sie bieten die ideale Basis für die additive Fertigung von Bauteilen. Wir optimieren die Materialeigenschaften, um maximale Performance der Werkstoffe zu ermöglichen.

Das Produktportfolio ergänzen wir laufend durch innovative Entwicklungen; für kundenspezifische Anforderungen greifen wir auf unser hauseigenes Portfolio von ca. 250 Legierungen zurück. Unsere Produktionsanlagen und unser metallurgisches Fachwissen machen es möglich, Legierungen zu individualisieren. Vakuuminduktionsschmelzen und Verdüsung unter Schutzgas sichern die höchste Produktqualität.

Komponenten für die Aerospace-Industrie

Als Hersteller kennen wir unsere Werkstoffe am besten. Daher nutzen wir dieses Know-how für ihre Weiterverarbeitung zu Komponenten, die wir direkt an namhafte Flugzeugproduzenten bzw. ihre unmittelbaren Zulieferer versenden. Ob Strukturbauteil, Triebwerkskomponente oder im Fahrwerk, unsere präzisen und effizient gefertigten Bauteile sind in beinahe jedem Flugzeug weltweit im Einsatz.

-

voestalpine.jpg)

Moderne Flugzeugantriebe beeindrucken mit hohen Drehzahlen und Betriebstemperaturen. Bei bis zu 20.000 Umdrehungen pro Minute und bei Temperaturen bis zu 1600 °C sind Motoren und Turbinen extremen Belastungen ausgesetzt. Für hohe Laufleistungen unter starken Temperaturdifferenzen und ständig wechselnden Bedingungen fertigen wir Komponenten aus Hochleistungswerkstoffen. Die Qualitätsanforderungen an das Material erfordern ständige Zertifizierungen und individuelle Kundenfreigaben – wir erfüllen deren Standards regelmäßig und entwickeln gemeinsam mit unseren Kunden weitere innovative Lösungen.

- Spezialprofile für Triebwerkskomponenten:

z. B. für statische Turbinenringe und Triebwerksleitschaufeln - Low Pressure-Turbinenscheiben für Regionaljets und Single Aisles bis hin zu großen LPT-Scheiben für Langstreckenflieger und Twin Aisles.

- Triebwerkskomponenten für Helikopter/Flugzeuge, z. B. Triebwerksscheiben

- Teile für Pylonen (Triebwerksausleger)

- Spezialprofile für Triebwerkskomponenten:

-

Sitzschiene von RFC In der Luft- und Raumfahrt ist die Mischung aus Flexibilität und Festigkeit bei hohem Druck entscheidend für eine lang anhaltende Leistung. Wenn sich beim Start eines Flugzeugs wie dem A 380 die Flügelspitzen um bis zu zwei Meter heben und senken, zerren gewaltige Kräfte an den Übergangsstellen vom Flügel zum Rumpf. Namhafte Hersteller statten daher Flügelkästen mit Komponenten aus, die wir mit der Kraft der weltgrößten Spindelpresse fertigen.

Für den sicheren Bau von Luftfahrzeugen liefern wir u. a.:

- Flügelkomponenten

- Triebwerksaufhängungen, die dem Schub von mehr als 200.000 PS standhalten

- Haupttragelemente für den Flügelkasten, die lasttragende Verbindung zwischen Rumpf und Flügel

- Stringer und andere Strukturteile für den Flugzeugrumpf

- Dichtprofile für Ladeluken

- Spezialprofile für Sitzschienen, auch aus Titan

- Spezialprofile für Triebwerkskomponenten sowie

- Teile für Höhenleitwerke,

-

Wenn Flugzeuge auf der Erde aufsetzen, müssen die Fahrwerke oft mehrere hundert Tonnen Landegewicht sicher tragen und manchen harten Stoß abfangen. Den einzieh- und in der Regel lenkbaren Konstruktionen werden dabei hohe Leistungen abverlangt. Im Härtetest am Prüfstand müssen sie ihre Belastbarkeit bei Temperaturen zwischen -60 und +85 Grad Celsius sowie unter millimeterstarken Vereisungen beweisen und dabei das Eineinhalbfache ihrer maximalen Betriebslast aushalten.

Unsere Fahrwerkteile aus Spezialstählen oder Titanwerkstoffen zeigen sich diesen Belastungen zuverlässig gewachsen.

-

Komponenten für die Raumfahrt unterliegen besonders intensiven und langwierigen Erprobungs- und Prüfphasen. Unsere Bauteile für die ESA-Rakete Ariane 6 haben, wie bereits bei ihrer Vorgängerin, alle Tests mit Bravour bestanden. Wir liefern für die Einsätze der Trägerrakete fixfertige Bauteile, beispielsweise für das Startergehäuse des Vinci-Raketentriebwerks.

Diese Komponente kommt vollständig aus unserer Fertigungskette: Von der Erschmelzung der Nickelbasislegierung über Umschmelzen, Schmieden, Wärmebehandlung und Erprobung bis zur Fertigbearbeitung.

Technologische Höchstleistungen für die Luftfahrt

Die hohen Ansprüche der Luft- und Raumfahrtindustrie erfüllen wir mit technologischen Höchstleistungen. Wir richten uns dabei nach allen Ansprüchen unserer Kunden, einschließlich der wachsenden Forderungen an Nachhaltigkeit und Effizienz. Unsere produzierenden Gesellschaften verfügen über sämtliche notwendige Zertifizierungen sowie die speziellen Kundenzulassungen aller namhaften Hersteller der Branche.

-

Eine günstige Buy-to-Fly-Ratio bedeutet, für Komponenten möglichst wenig wertvolles Vormaterial einsetzen zu müssen – dieser Wunsch bewegt auch die Aerospace-Branche. Unser endkonturnahes Schmieden ist wie dafür gemacht.

- Es erleichtert und minimiert in der Endbearbeitung beim Kunden die Zerspanung.

- Es erlaubt einen schonenderen und nachhaltigeren Umgang mit der Vormaterialmenge.

Für das endkonturnahe Schmieden setzen wir z. B. die weltgrößte Spindelpresse ein. Mit einer Presskraft von über 35.000 Tonnen ermöglichen wir bei voestalpine BÖHLER Aerospace die Herstellung von Produkten unter strengster Einhaltung der kundenspezifischen Qualitätsansprüche. Das gilt z. B. für so genannte Side Load Fittings an der Verbindungsstelle zwischen Flugzeugrumpf und Flügel.

Zusätzlich liefern wir eine Simulation von Schmiedeprozess und Wärmebehandlung zur Prognostizierung der Materialeigenschaften und möglicher Bauteilspannungen, damit das Teil möglichst effizient fertigbearbeitet werden kann.

-

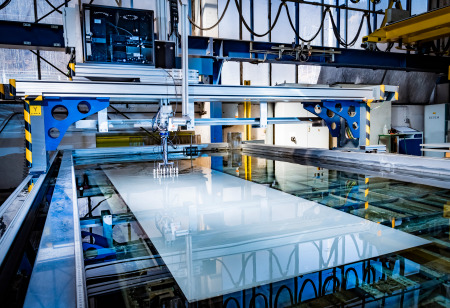

Mit unseren Titan-Produkten sind wir Europas einziger Hersteller für Halbzeuge und Fertigkomponenten für die Raum- und Luftfahrt. Unsere Erfahrungen in der Verarbeitung von Höchstleistungswerkstoffen haben wir auf die Fertigung von Titanprodukten übertragen. Zu den besonderen Stärken unserer voestalpine Böhler Bleche gehört das Walzen und Richten von Titanplatten. Dafür haben wir unsere Prozessabläufe am Duowalzgerüst sowie die Wärmebehandlungszyklen an diesen Werkstoff angepasst. Mit einer speziellen Vakuum-Kriech-Richtanlage richten wir Titanplatten mit besonderer Planheit und Spannungsarmut – so, wie unsere Kunden es verlangen.

Für die Fertigung komplexer Titanstrukturen setzen unsere Aerospace-Spezialist:innen, z. B. bei der voestalpine Roll Forming Corporation, effektivste und sicherste Verfahren ein. Dazu gehören präzises Rollformen und Schweißtechniken, die zur hohen Sicherheit und Effizienz von Luftfahrzeugen beitragen.

-

Unsere Stärke bei der Belieferung von Flugzeugherstellern liegt auch in unserem Know-how im Rollformen. Von Standorten in Asien, Europa und Amerika aus liefern wir effektiv geformte Hochleistungskomponenten an Zulieferer und OEM der Aerospace-Branche. Zum Fertigungsportfolio der voestalpine Roll Forming Corporation zählen auch die Verformung mit variabler Dicke, Wärmebehandlung, Präzisionsbohrungen, 5-Achsen-Präzisionsbearbeitung, thermische Bearbeitung, Titan- und Laserschweißen und vieles mehr.

Kundenspezifische Profile aus Hochleistungswerkstoffen, z. B. aus Titan, leisten neben anderen als Sitzschienen zur Verankerung von Passagiersitzen in Verkehrsflugzeugen unverzichtbare und sichere Dienste.

-

Mit der Kompetenz unserer voestalpine Böhler Welding bieten wir auch die geeigneten Anlagen und Schweißzusätze für das sichere Schweißen von Luftfahrt-Komponenten an. Für die hohen Ansprüche dieser Branche stellen wir u. a. Schweißgeräte und -zusätze für das Wolfram-Inertgas (WIG)-Schweißen zur Verfügung, einem Verfahren, das unter Anwendung von reaktionsträgem Gas ein qualitativ besonders hochwertiges Schweißen in der Luftfahrtindustrie ermöglicht.

Für dieses Schweißverfahren stellen wir ein umfassendes Sortiment an Wolfram-Elektroden bereit. Der Erfolg des WIG-Schweißens kann durch den Einsatz abgestimmter Schweißmaschinen mit intelligenten Funktionen, wie der Böhler Welding EasyArc, signifikant verbessert werden.

-

Unsere Kompetenz auf dem Gebiet der additiven Fertigung dehnen wir auch auf die Fertigung von Flugzeugbauteilen aus. Gewichtssparend und kosteneffizient können Komponenten im 3D-Druckverfahren Powder-Bed Wire Arc Additive Manufacturing aufgebaut werden. Dafür wird Titandraht in Lagen aufgeschweißt und das Bauteil schichtweise gefertigt.

Mit dem 3D-Druck können Leichtbaukonstruktionen umgesetzt werden, die das Fluggewicht verringern und damit den Lufttransport nachhaltiger gestalten. Auf drei Kontinenten stehen unsere Zentren für additive Fertigung jederzeit in Kundennähe bereit, um Ideen umzusetzen.

-

Beschichtungen schützen Bauteiloberflächen und hemmen den Verschleiß – eine wichtige Grundlage für den nachhaltigen Einsatz von Flugzeugkomponenten. Unser eifeler-Beschichtungszentrum in Schnaittach, Deutschland, ist eines der wenigen Unternehmen, das PVD-Beschichtungen für die Luftraumindustrie entsprechend den Anforderungen der NADCAP und von RollsRoyce anbietet. Unsere Beschichtungsanlagen sind dezidiert für Luft- und Raumfahrt zertifiziert; exklusive Materialflüsse für Luftfahrtmaterialien helfen, die hohen Qualitätsstandards zu sichern.

Für die Luftfahrtindustrie bieten wir z. B. Titannitrid (TiN)-Beschichtungen für Fluglagerringe an. Die 2 bis 6 µm dünne TiN-Schicht bewirkt einen hohen Verschleißschutz sowie hohe Abriebfestigkeit und beugt gegen Kaltaufschweißungen vor.