Die Rolle von Stahl in der Elektromobilität

- 6

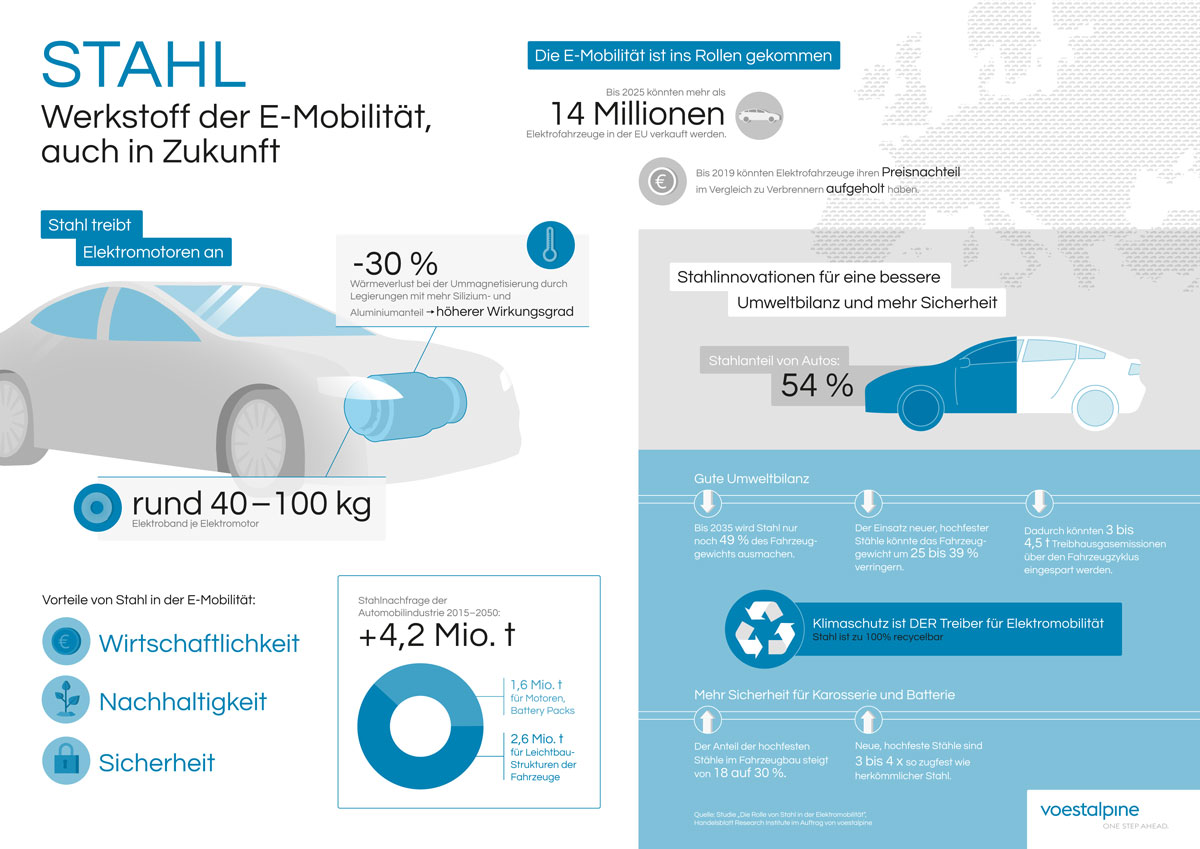

Mit dem Wechsel vom Verbrennungs- zum Elektromotor haben sich Werkstoffe wie Aluminium und Kunststoffe in der Automobilindustrie weiter etabliert. Für Stahl ist dennoch mit gleichbleibender oder gar steigender Nachfrage zu rechnen: Die Entwicklung hochfester Sorten sichert die Zukunft von Stahl in der Automobilindustrie. Der Werkstoff unterstützt Ziele wie Gewichtsreduktion, Recyclingfähigkeit und Wirtschaftlichkeit gleichermaßen. Dies geht aus der Studie „Die Rolle von Stahl in der Elektromobilität“ des Handelsblatt Research Institutes im Auftrag von voestalpine hervor, die im Rahmen der Handelsblatt Jahrestagung „Zukunft Stahl“ im März 2019 präsentiert wurde. Die wichtigsten Ergebnisse sind hier kurz zusammengefasst.

Im „Stromer“ wird Stahl im wörtlichen Sinne bewegend sein. Denn ohne modernes Elektroband bringt kein stromgespeister Motor das Fahrzeug voran. Für ein reines Elektrofahrzeug sind zwischen 40 und 100 Kilo nicht kornorientiertes Elektroband erforderlich. Damit könnte allein in Europa der Bedarf an diesem Produkt auf über eine Million Tonnen jährlich steigen – je nach Nachfrageentwicklung. Stahlhersteller konzentrieren sich darauf, Elektroband, also weichmagnetischen Werkstoff, fester und dünner zu machen, ohne seine Magnetisierung zu beeinträchtigen; so wird gleichzeitig das Gesamtgewicht des Motors reduziert. Hier sind heute die physikalischen Grenzen fast erreicht, so dass sich Stahlhersteller künftig durch ihre Kompetenz bei Klebe-, Füge- und Umformtechniken differenzieren können: Effizienzpotenzial bieten noch schonendere Verarbeitungsmethoden mit weniger Schneide- und Stanzschritten für einen besseren Wirkungsgrad. Spezielle Legierungen mit erhöhtem Silizium- und Aluminiumanteil reduzieren zudem Wärmeverluste im Motor bei der Ummagnetisierung bis zu 30 Prozent. Wer als Hersteller in diesem Segment Know-how aufweisen kann, sichert sich beste Voraussetzungen am „E-Markt“.

Nicht nur beim Bau konventionell angetriebener Fahrzeuge wird auf Leichtbau gesetzt, um das Gewicht der Fahrzeuge zu verringern. Auch bei Elektrofahrzeugen spielt dieser Trend Leichtbau eine wichtige Rolle, um das immer noch enorme Gewicht der Batterie auszugleichen und das Gesamtgewicht des ´Fahrzeugs zu verringern. Dabei steht die Entwicklung im Spannungsfeld

Und hier punktet der Werkstoff Stahl nach wie vor. Hochfeste Stahlmarken bilden eine wesentliche Basis des modernen, nachhaltigen Leichtbaus und setzen sich gegen Aluminium oder Carbon durch. Sie mindern das Fahrzeuggewicht um 25 bis 39 Prozent. Über den Lebenszyklus eines Autos gerechnet, helfen sie damit, bis zu 4,5 Tonnen Treibhausgas einzusparen.

Das berücksichtigen auch namhafte Hersteller. BMW beispielsweise baut seinen i5 ab 2021 aus Stahl und Leichtmetall statt aus Carbon, wie noch das Modell i3. Auch Tesla konvertiert: Beim seinem jüngst in ausländischen Märkten ausgelieferten Modell 3 gehen die Alu- und Titan-Anteile zugunsten von Stahl zurück, vermerkt die Handelsblatt-Studie.

Außerdem zahlt sich der Stahleinsatz auch in wirtschaftlicher Hinsicht aus, denn im Vergleich mit anderen Werkstoffen ist er deutlich günstiger.

Ein neues zentrales Fahrzeugelement – zumindest in Sachen Antrieb – der automobilen Zukunft ist die Batterie. Ihre Größe erfordert neue konstruktive Lösungen und die Bewältigung neuer Herausforderungen hinsichtlich der Sicherheit. Für Werkstoffhersteller bietet sich somit ein völlig neues Betätigungsfeld, nämlich die Produktion des Batteriekastens als Gehäuse für die Batterie – also die Umhüllung der mehrere hundert Kilogramm schweren Batteriepakete. Es ist ein Punkt in der Autokonstruktion, für den noch keine Jahrzehnte zurückreichenden Erfahrungen vorliegen.

Da Batterien kontinuierlich weiterentwickelt werden, müssen Produzenten von Batteriegehäusen flexibel auf Neuerungen reagieren können. Um sie den unterschiedlichsten Modellentwürfen anpassen zu können, sollten sie designfrei, evtl. modular, sein. Vom Werkstoff werden chemische und Temperaturbeständigkeit ebenso verlangt wie Flammschutz. Natürlich soll ein Batteriekasten seinem Inhalt Unfallresistenz bieten und für Dichtheit, aber auch zuverlässig für die Ableitung der Wärme sorgen. Gleicht man dieses Anforderungsspektrum mit dem Wunsch nach geringem Gewicht und niedrigen Herstellungskosten ab, so beweisen hoch- und höchstfeste Stähle ihre Vorteile gegenüber solistischen Werkstofflösungen aus Aluminium, Titan oder Faserverbundstoffen.

Ob E-Auto oder Verbrenner: Insassenschutz bleibt ein wesentlicher Punkt bei der Fahrzeug-Konstruktion. Neueste Stahlsorten gewinnen hier, so die Handelsblatt-Studie, noch weiter an Bedeutung. Denn sie verfügen über die drei- bis viermal höhere Zugfestigkeit und können gezielt verformbar produziert werden. Damit sind sie ideal für Integralträger und B-Säulen geeignet. Ergänzend mindern moderne Fügetechniken wie das Laserschweißen gegenüber herkömmlichen Lötverbindungen die Spannungen bei der Verbindung von Metallteilen und stärken so die Sicherheit im Crashfall noch weiter.

Bei allen Entwicklungs- und Produktionsschritten ist die Ökobilanz ein wichtiger Faktor: Klimaschutz ist der Treiber für Elektromobilität. Daran ändert auch der so genannte „ökologische Rucksack“ der energieintensiven Batterieproduktion nichts. Auch hier, so die Handelsblatt-Studie, werden verbesserte Herstellungstechnologien in Zukunft die Verhältnisse verändern. Für die ökologischen Vorteile spricht außerdem die zunehmende Verwendung von Werkstoffen, deren Lebenszyklusbetrachtung die Gesamtbilanz verändert, zum Beispiel beim Einsatz von Stahl anstelle von Aluminium oder Carbon. Recycling ohne Qualitätsverlust – damit liegt der Werkstoff beim Life Cycle Assessment ganz vorn.

Je mehr Energie aus erneuerbaren Quellen ihren Beitrag zur Produktion – wie auch zum Laden der Batterien von Elektroautos – leistet, desto günstiger wirkt es sich auf die Ökobilanz der Elektromobilität der Zukunft.

Kurz: In der Elektromobilität wird künftig ein intelligenter Werkstoff-Mix vorherrschen, in dem Stahl unter den Gesichtspunkten Wirtschaftlichkeit, Nachhaltigkeit und Sicherheit eine entscheidende Rolle spielt.

Für die Autoren der Handelsblatt-Studie steht fest: Stahl ist der unverzichtbare Begleiter im Wachstumssektor Elektromobilität. Die damit verbundene Entwicklung fordert den Stahlherstellern eine weitergehende Spezialisierung auf hochwertige Produkte ab und bietet ihnen gleichzeitig neue Chancen. Das meinten die Interviewpartner der Handelsblatt-Studie:

„Die Herstellung solcher Stähle ist unglaublich kompliziert – das können nicht viele Hersteller.“ Dierk Raabe, Direktor des Max-Planck-Instituts für Eisenforschung, Düsseldorf, zur Herstellung speziell legierten Elektrobandes.

„Es gilt die Annahme, wer den Batteriekasten liefert, dürfte auch den Werkstoff für das Chassis beisteuern – ein wichtiger wirtschaftlicher Aspekt.“ Wolfgang Wieland, Geschäftsführer Forschungsvereinigung Stahlanwendung e. V. (Fosta)

„Der Trend zum Ultraleichtbau ist erst einmal vorbei. Stahl ist der Gewinner dieser Entwicklung.“Franz W. Rother, Chefredakteur des Magazins Edison, fasst die Entwicklung im Werkstoffmix zusammen.

„Zunehmend wichtig ist beim Materialmix die Gesamt-Ökobilanz.“ Stefan Bratzel vom Center of Automotive Management, Bergisch-Gladbach, unterstreicht die gewachsene Bedeutung des Life-Cycle-Assessment.

Das Handelsblatt Research Institut zeichnet mit einer Sekundärerhebung und Interviews unter sechs Experten in seiner Studie ‚Die Rolle von Stahl in der Elektromobilität‘ die Entwicklung der Mobilität vom Verbrennungsmotor zum Elektroantrieb nach. Dabei ordnet es ein, wie wichtig Stahl für Fahrzeugelemente wie Motor, Karosserie und Batterie sowie in Bezug auf Sicherheit und Nachhaltigkeit ist. Erstellt für voestalpine (Mai 2018); Erstellt von Handelsblatt Research Institute

Die voestalpine ist ein weltweit führender Stahl- und Technologiekonzern mit kombinierter Werkstoff- und Verarbeitungskompetenz. Die global tätige Unternehmensgruppe verfügt über rund 500 Konzerngesellschaften und -standorte in mehr als 50 Ländern auf allen fünf Kontinenten. Sie notiert seit 1995 an der Wiener Börse. Mit ihren Premium-Produkt- und Systemlösungen zählt sie zu den führenden Partnern der Automobil- und Hausgeräteindustrie sowie der Luftfahrt- und Öl- & Gasindustrie und ist darüber hinaus Weltmarktführer bei Bahninfrastruktursystemen, bei Werkzeugstahl und Spezialprofilen. Die voestalpine bekennt sich zu den globalen Klimazielen und verfolgt mit greentec steel einen klaren Plan zur Dekarbonisierung der Stahlproduktion.