Transformation Stahlproduktion: Zwei Routen führen zukünftig zum hochqualitativen Stahl

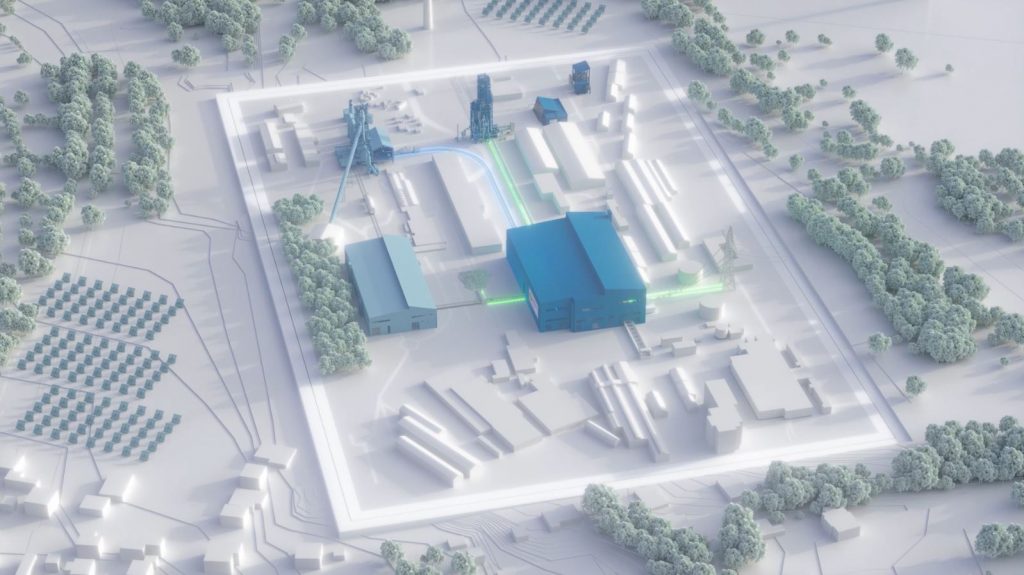

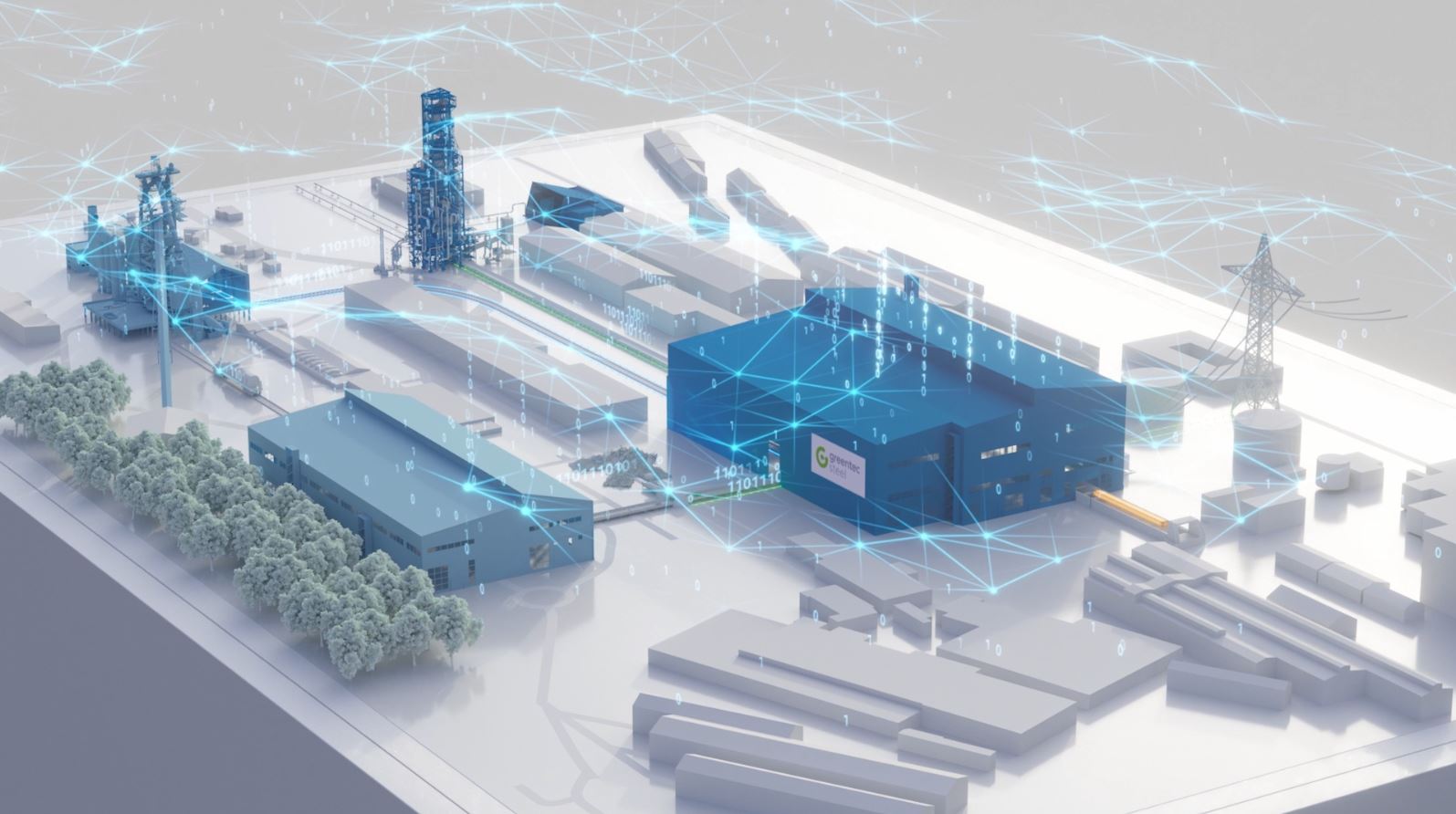

Die Dekarbonisierung der Stahlerzeugung geht auch bei uns mit dem Aufbau der Elektrostahlerzeugung einher. Grundlage für grünen Stahl ist ein zukunftsweisender technologischer Wechsel von der Hochofen- auf die Elektroofen-Route.

- 5